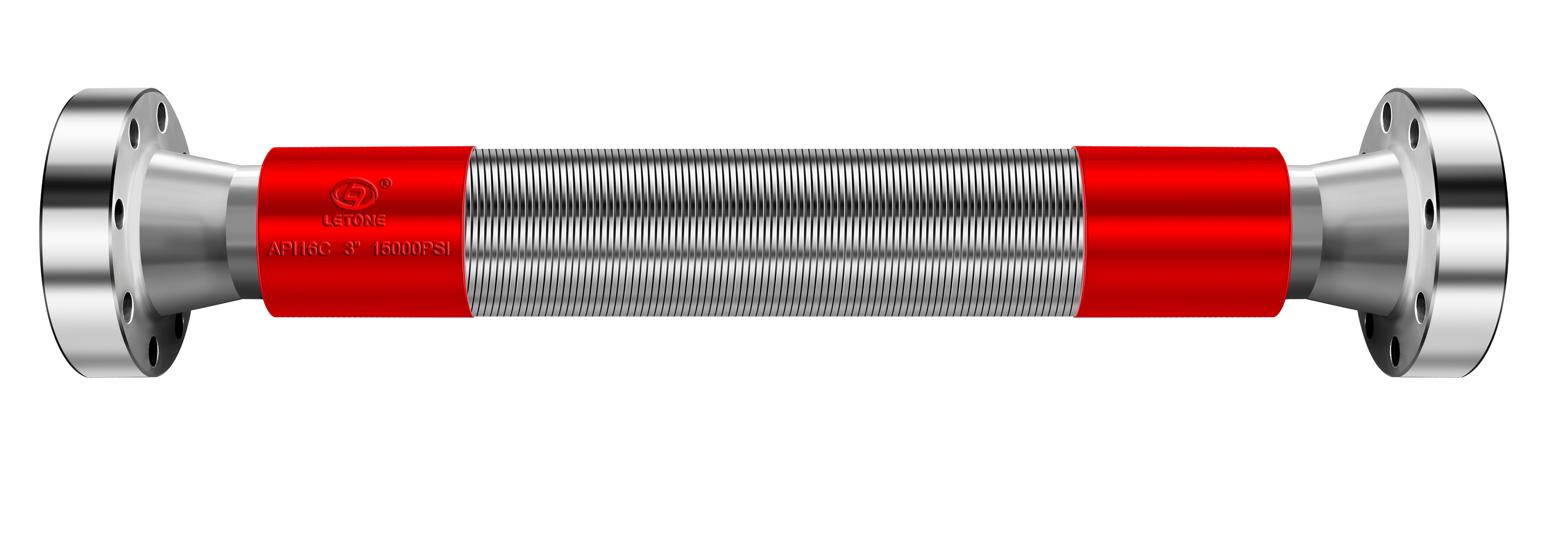

在深入探讨API 16C标准下,专为极端环境设计的3英寸、15000psi(即103.4MPa)振动器软管时,我们不得不先了解这一领域的技术背景与行业需求。API 16C,作为美国石油学会(API)制定的标准之一,专门针对石油和天然气开采中使用的钻井和采油树设备中的软管连接器进行了详细规范,旨在确保这些关键部件在高压、高温及高振动等恶劣工况下的安全性与可靠性。本文将从技术规格、材料选择、制造工艺、应用场景以及维护保养等方面,全面解析这款高性能的振动器软管。

一、技术规格与性能参数

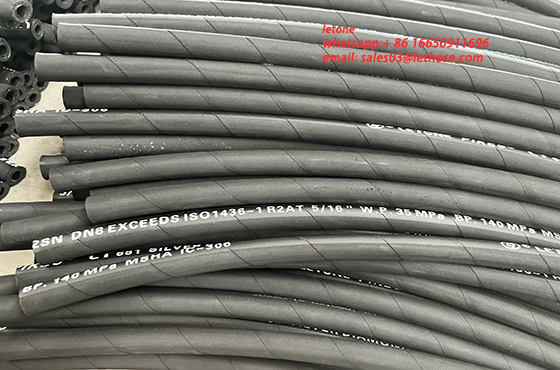

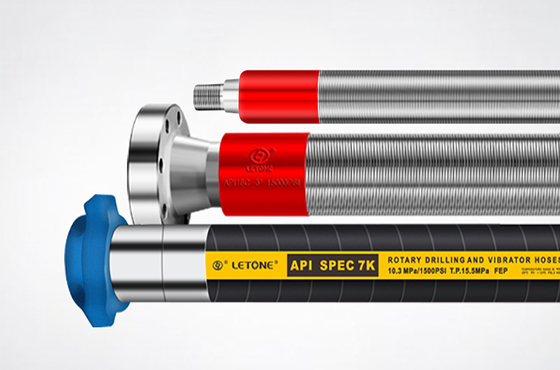

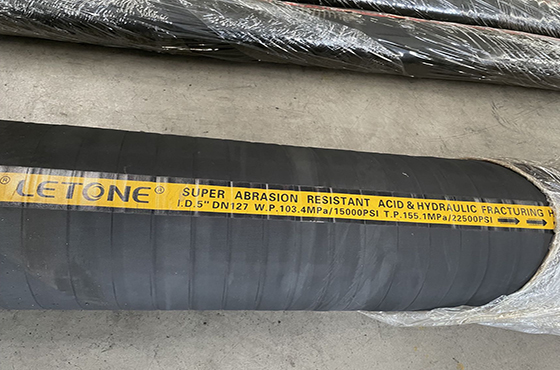

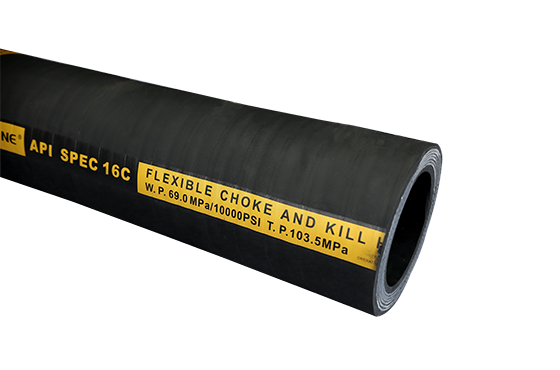

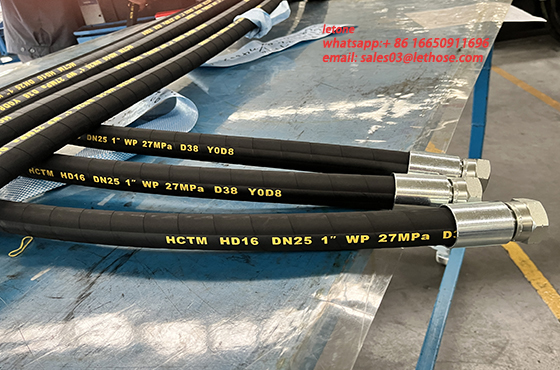

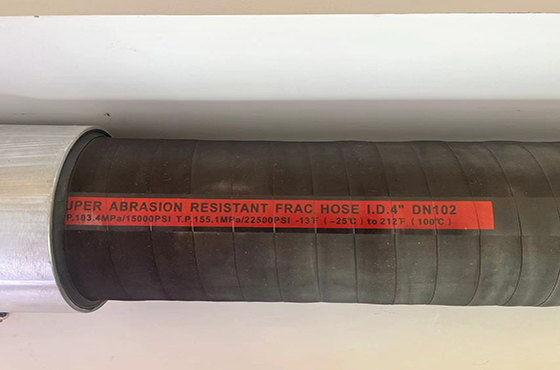

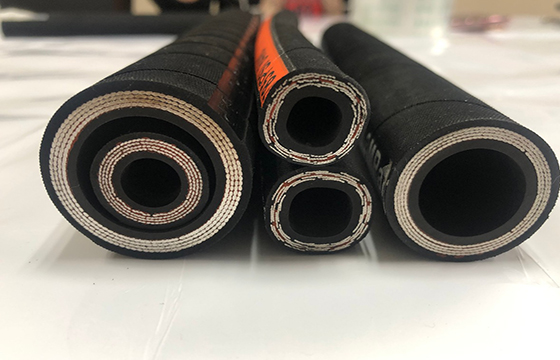

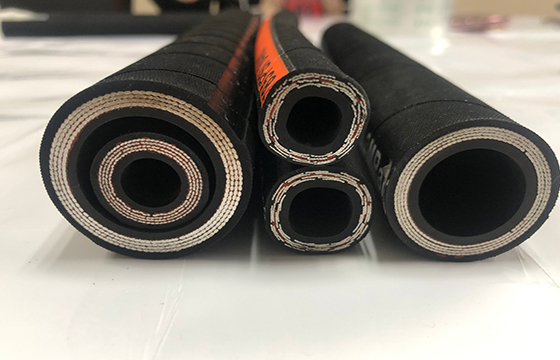

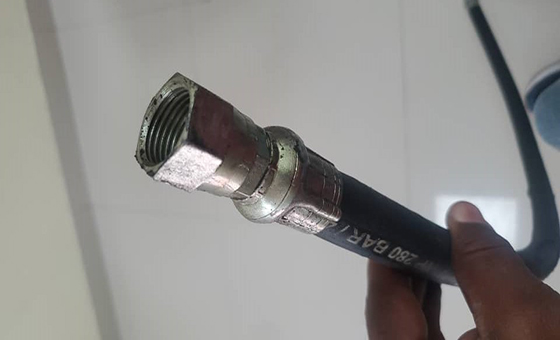

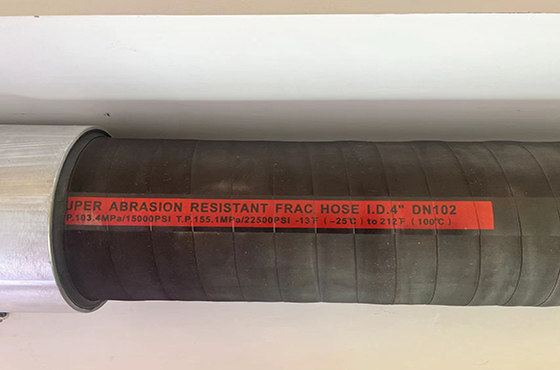

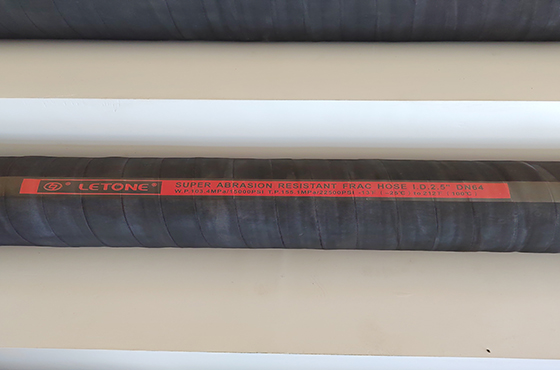

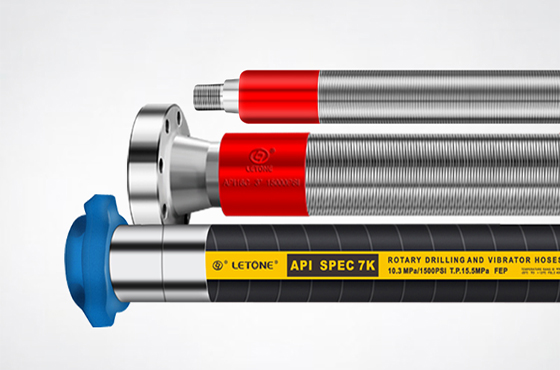

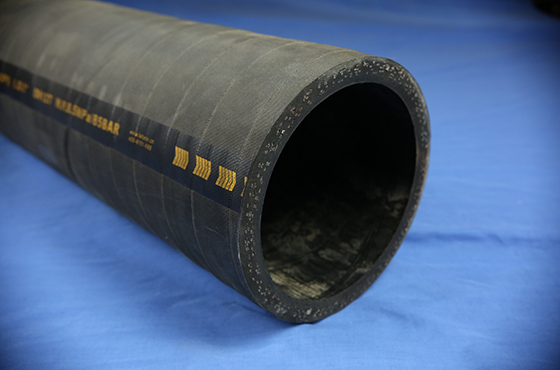

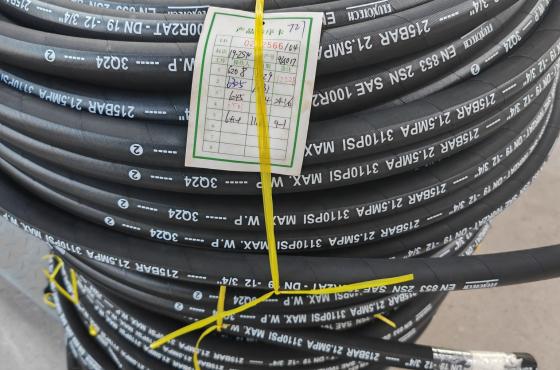

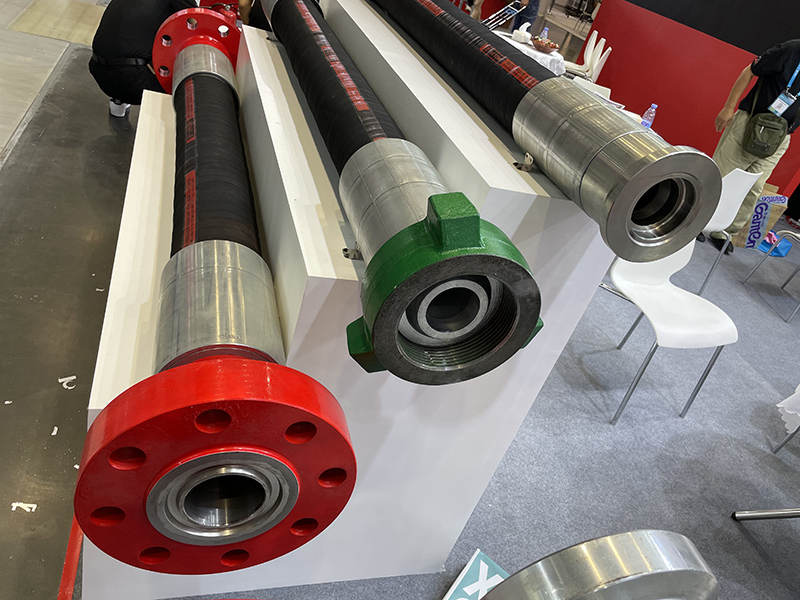

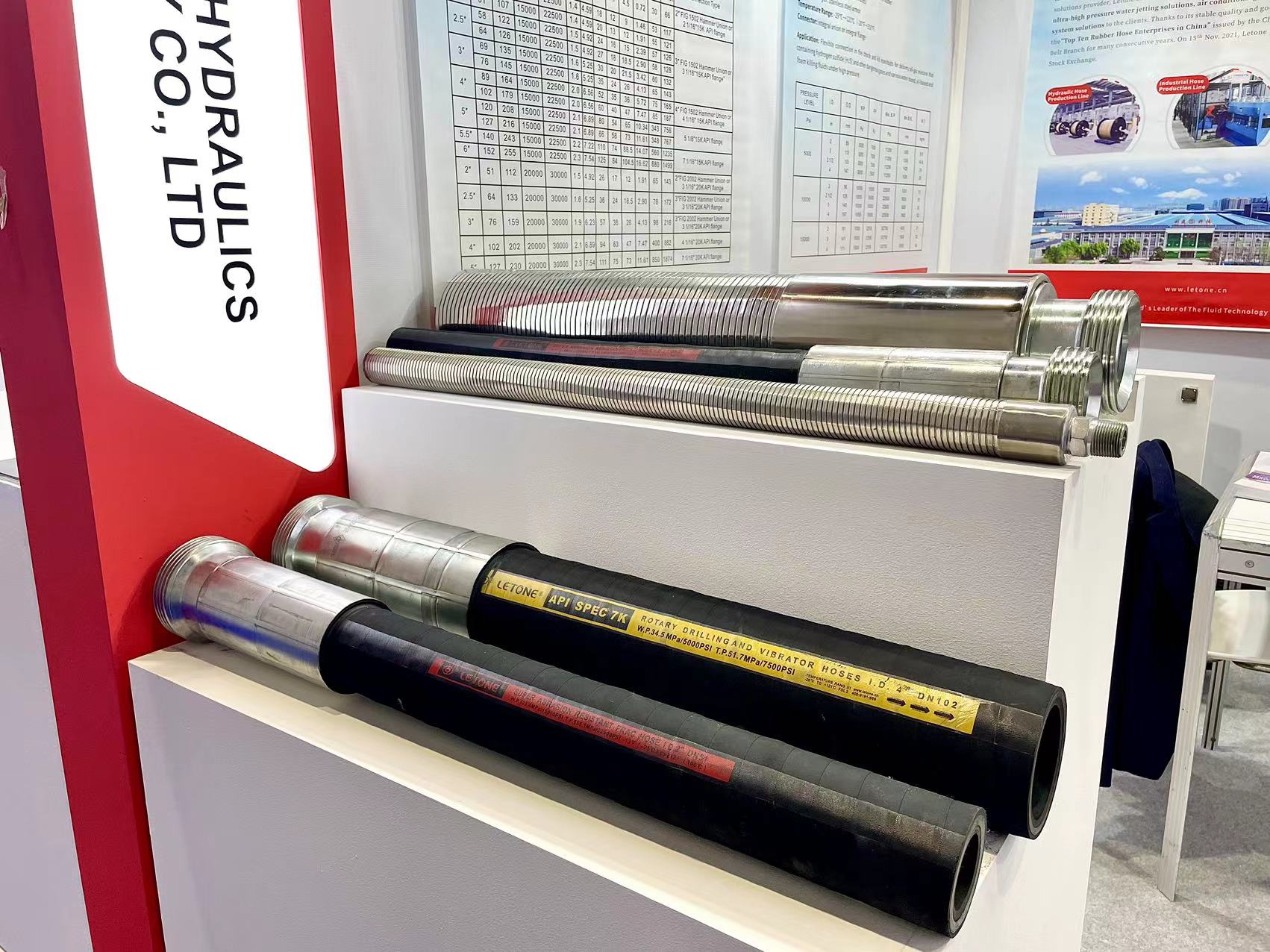

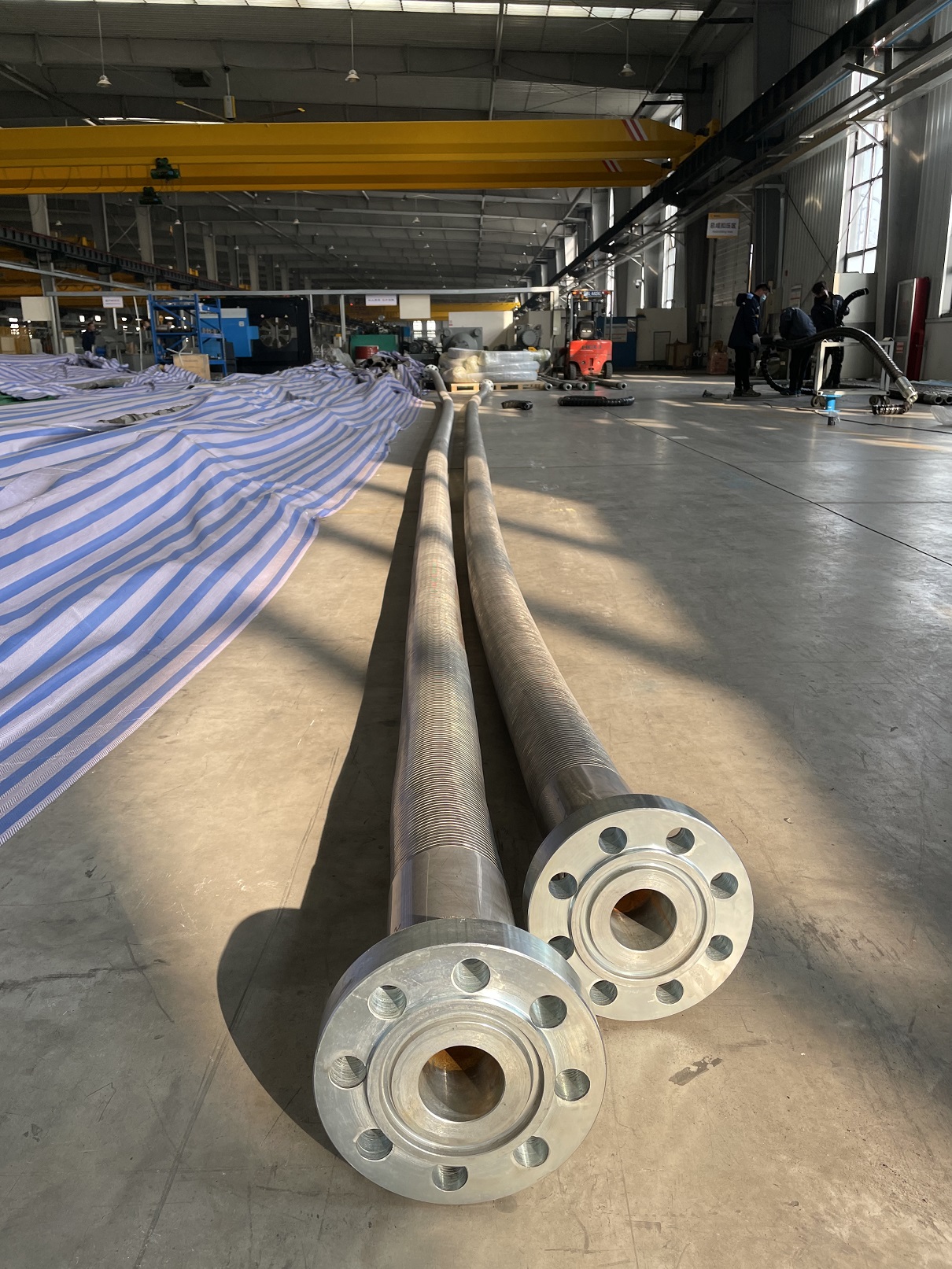

API 16C标准下的3英寸、15000psi振动器软管,其核心在于能够承受极高的工作压力与频繁的振动冲击。这一规格软管的设计,充分考虑到了深海钻井、高压油气井开发等极端作业环境的特殊要求。其内径为3英寸(约76.2毫米),能够承受的最大工作压力高达15000psi,这意味着在极端条件下也能保持稳定运行,不泄露、不破裂。

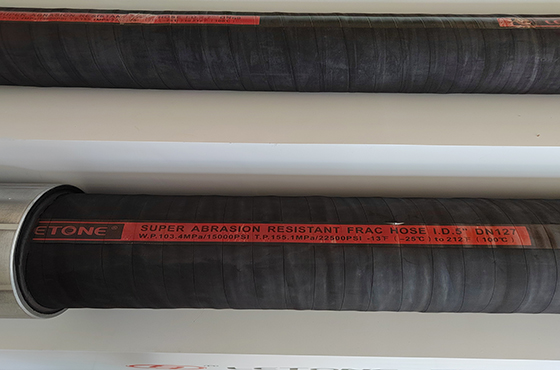

此外,该软管还需满足API 16C中关于耐腐蚀性、耐疲劳性、抗磨损性等多项性能指标的要求。通过特殊的材料配方与结构设计,确保软管能够在含有腐蚀性介质、高温流体以及高频率振动的环境中长期使用,而不影响性能。

二、材料选择与技术创新

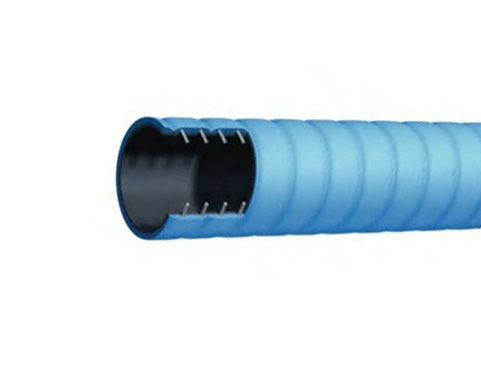

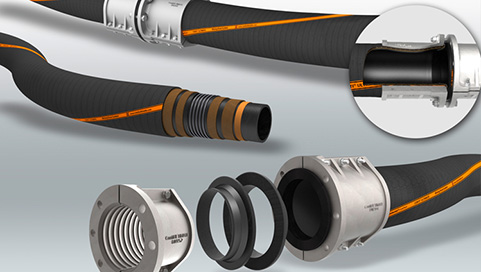

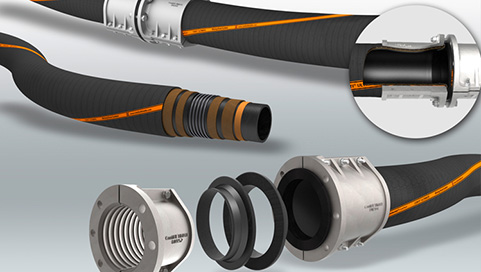

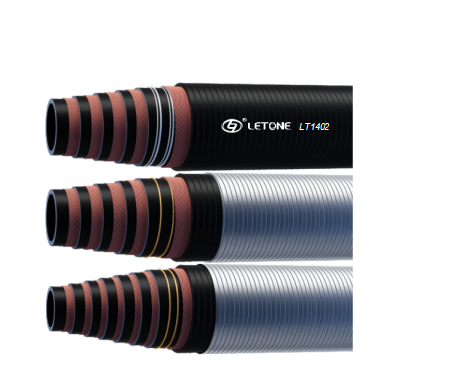

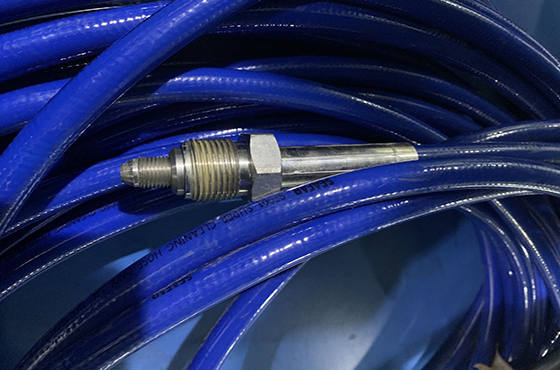

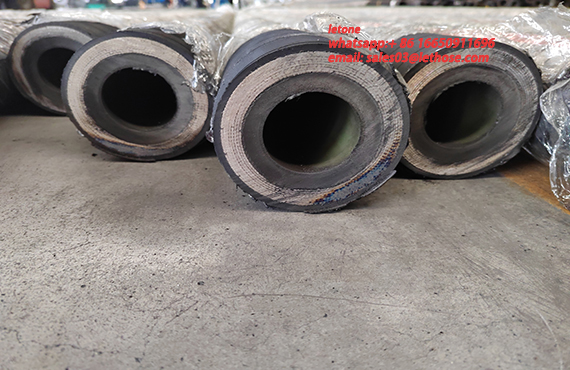

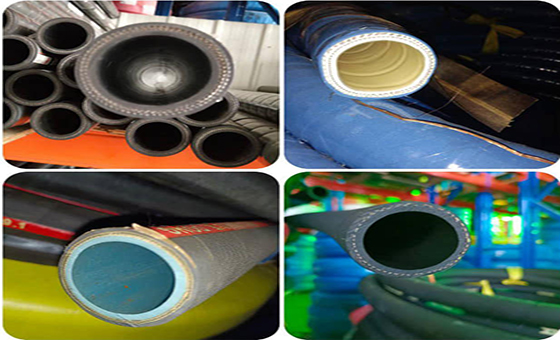

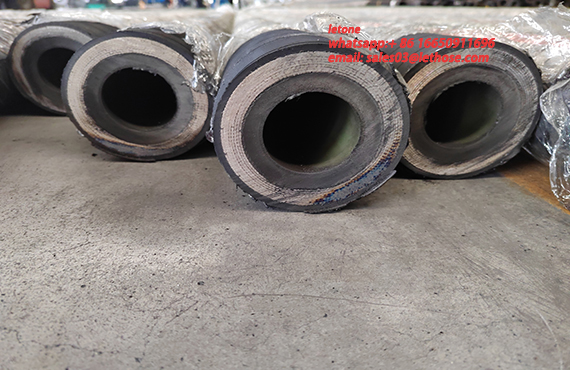

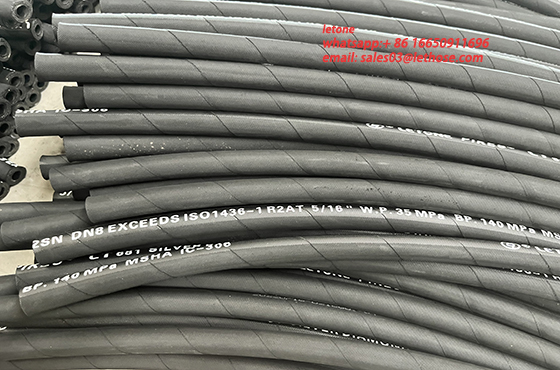

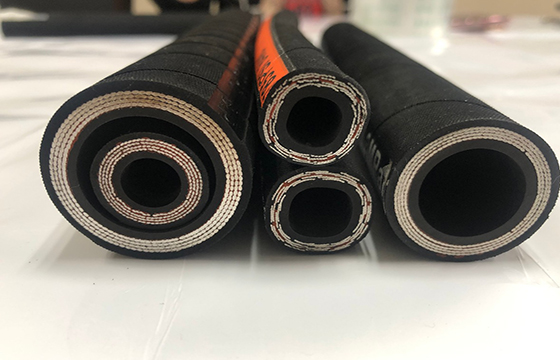

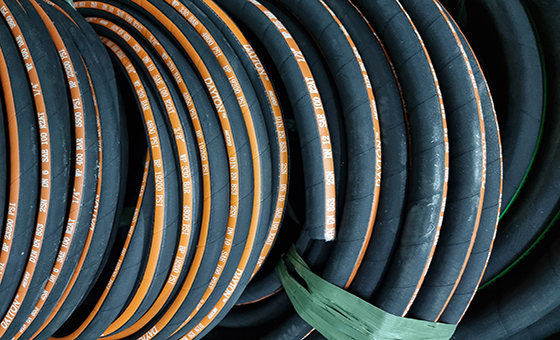

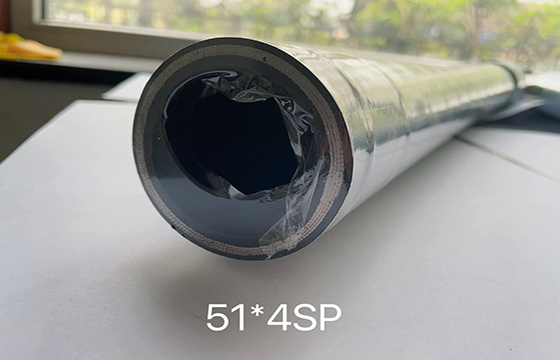

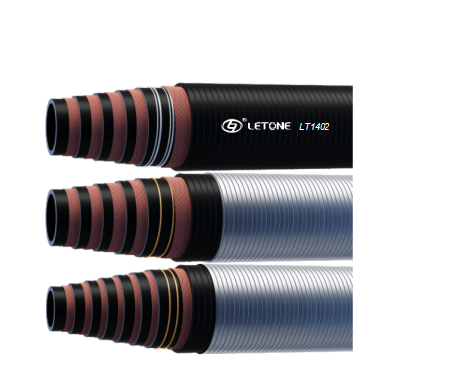

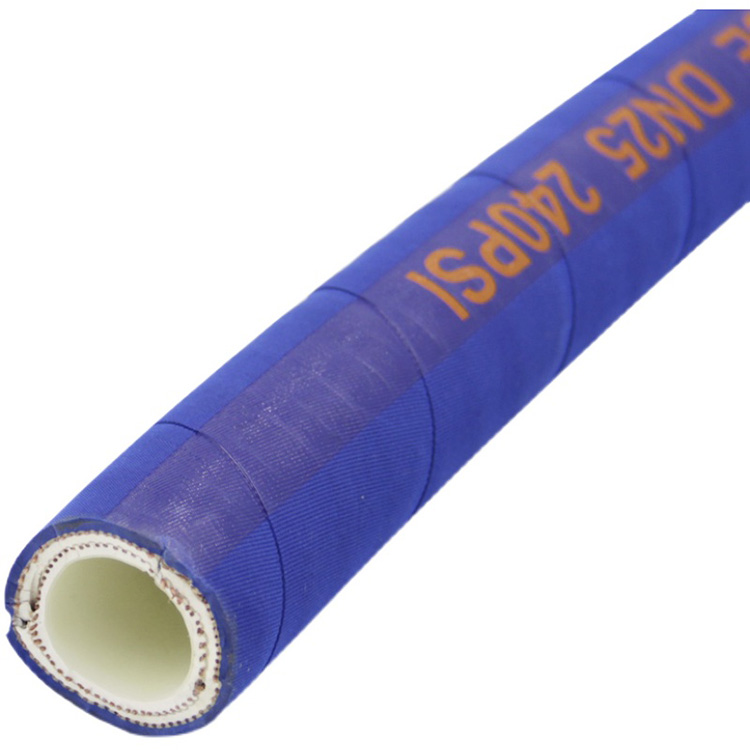

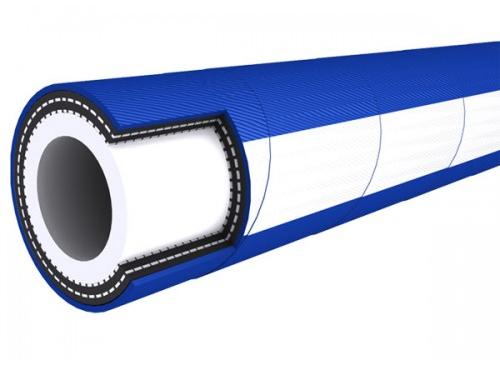

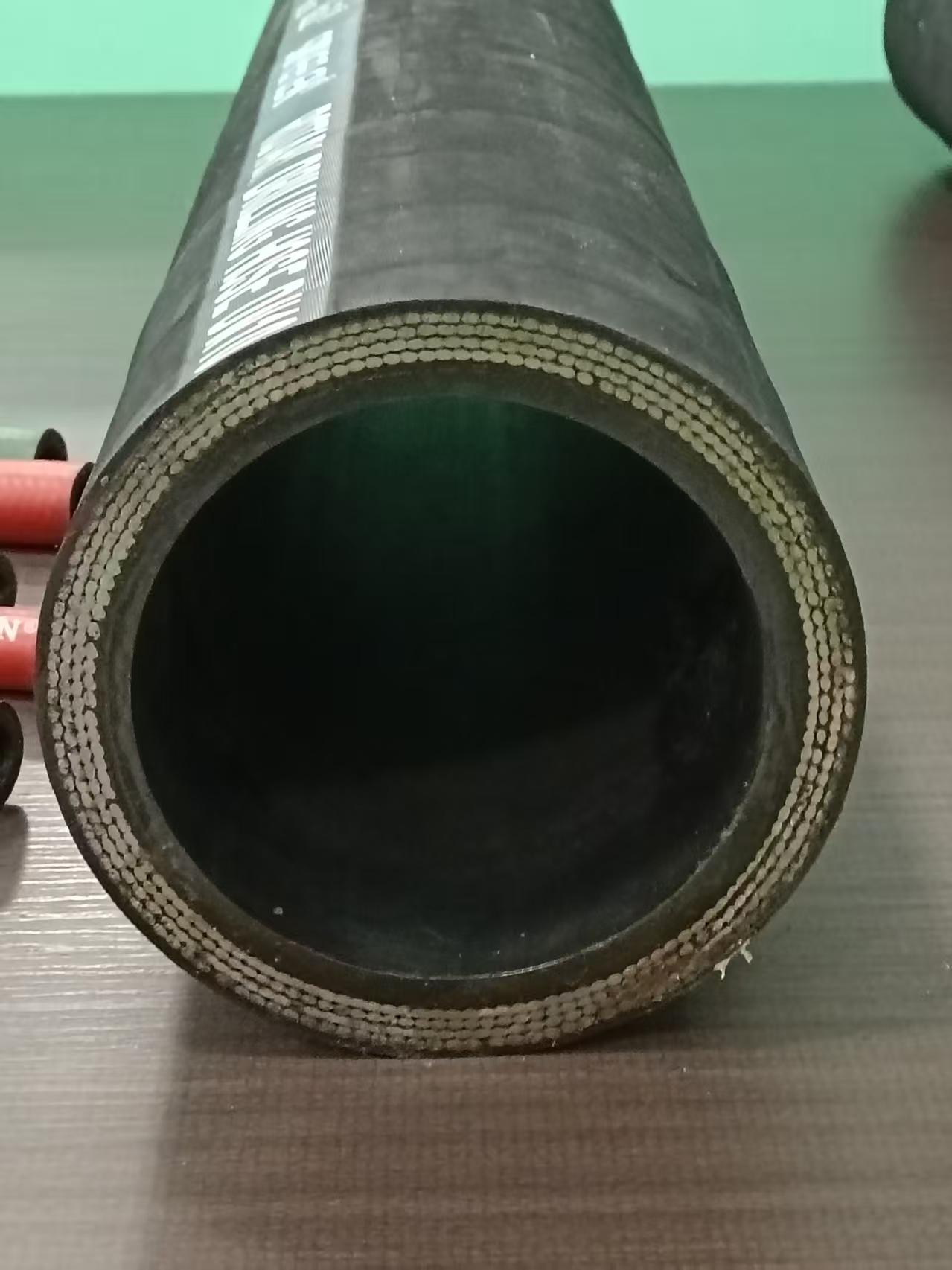

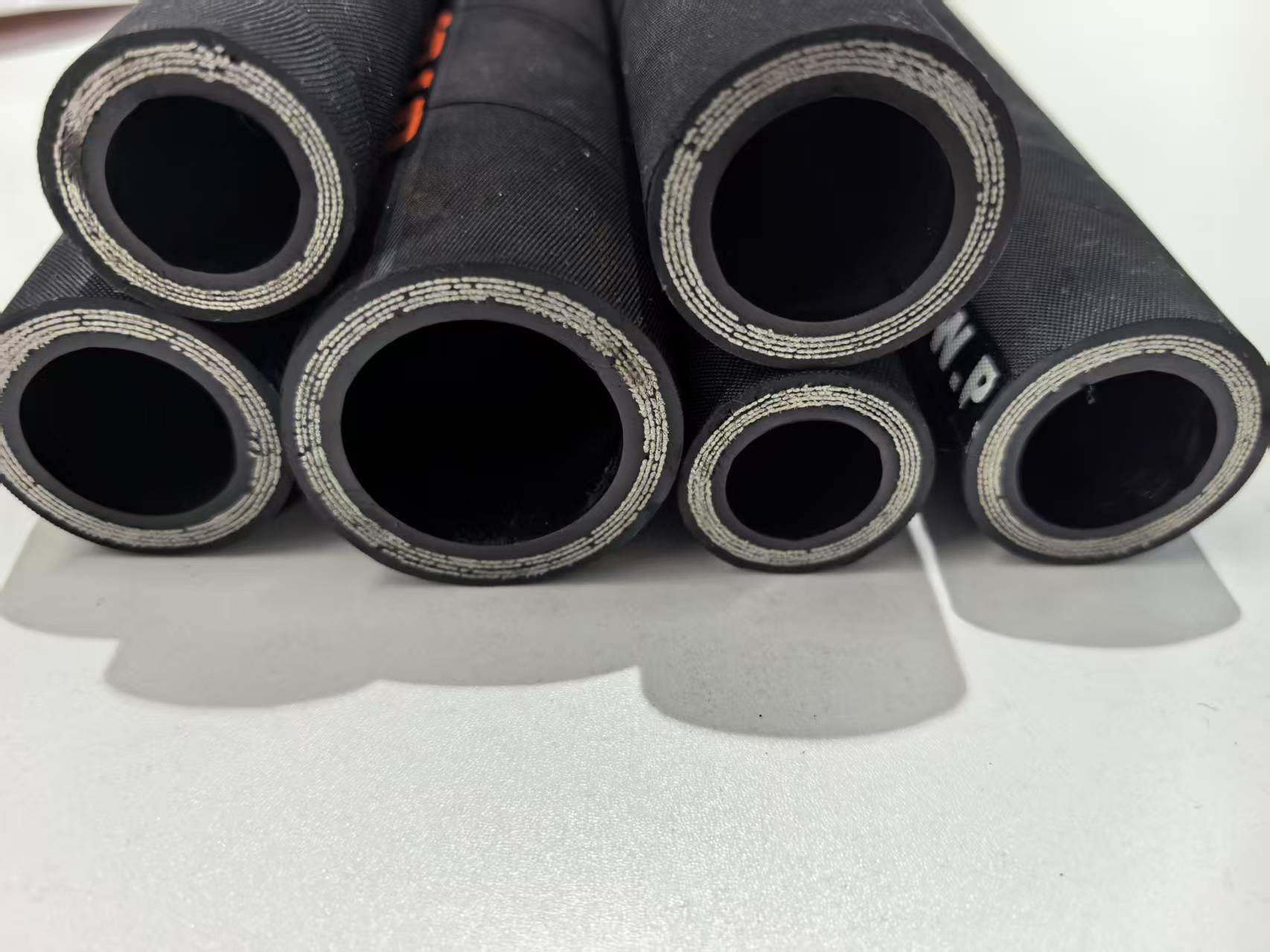

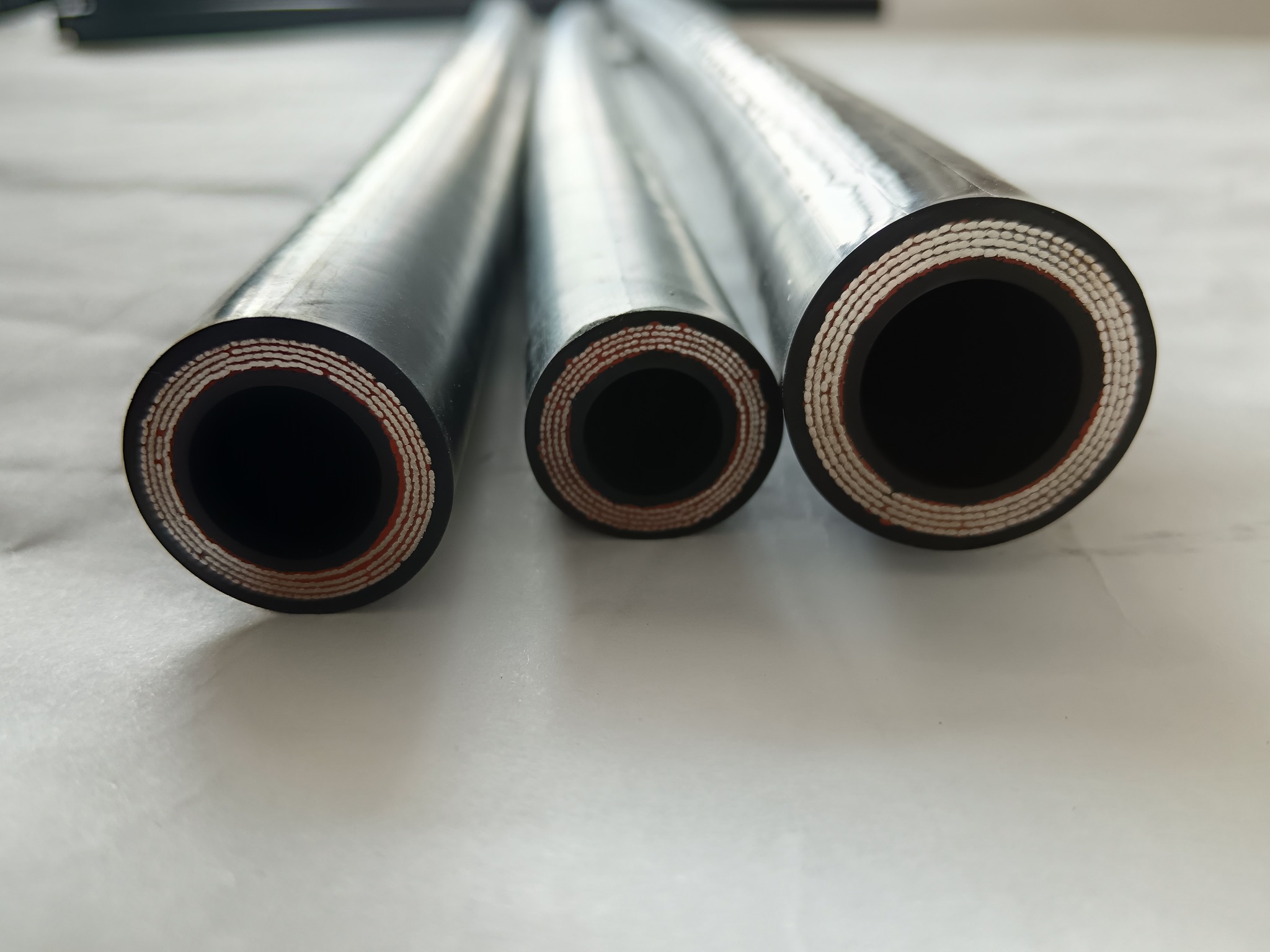

为了实现上述性能要求,振动器软管在材料选择上尤为关键。内层通常采用高强度、耐腐蚀的合成橡胶或热塑性弹性体,以保证流体的顺畅传输及抵抗内部介质的侵蚀。增强层则采用多层高强度钢丝或纤维编织而成,这些增强材料不仅提供了软管所需的承压能力,还增强了其抗拉伸、抗扭曲及耐疲劳性能。外层则覆盖有耐磨、耐候性好的合成橡胶或聚氨酯材料,进一步保护软管免受外界环境的损害。

技术创新方面,一些领先制造商还引入了先进的复合材料和纳米技术,以提升软管的综合性能。例如,通过纳米增强剂的加入,可以显著提高橡胶材料的强度和耐磨性;而采用特殊编织技术,则能在不增加软管重量的前提下,进一步提升其承压能力和抗疲劳寿命。

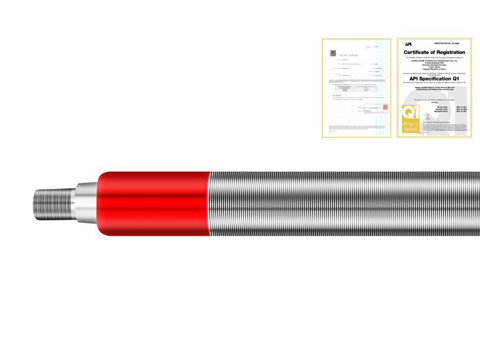

三、制造工艺与质量控制

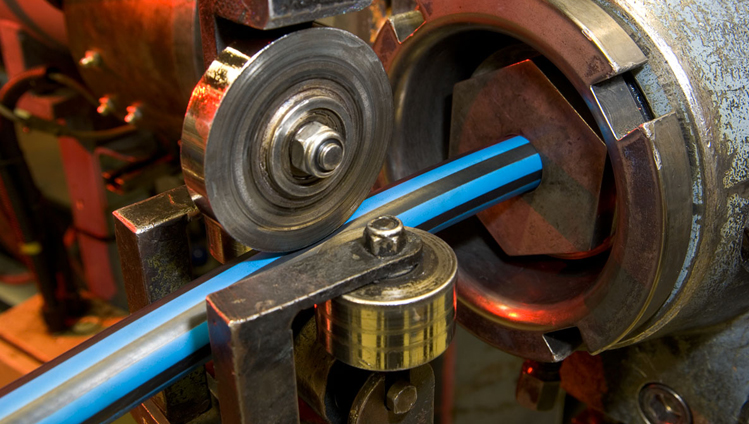

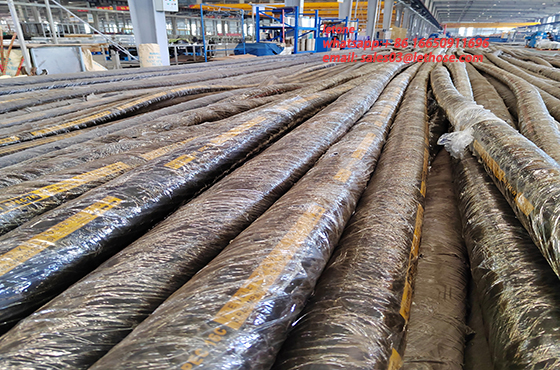

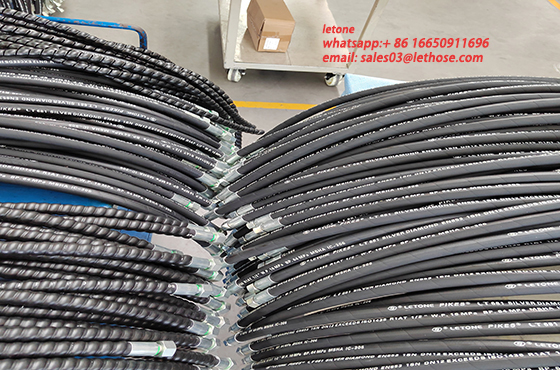

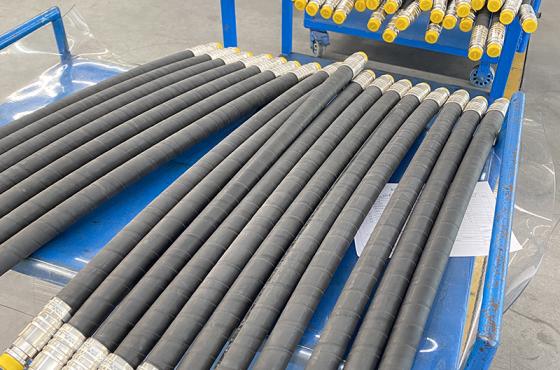

振动器软管的制造过程复杂且精密,每一步都需严格遵循API 16C标准及制造商的内部质量控制流程。从原材料的检验与筛选,到各层材料的复合与编织,再到最终的硫化成型与性能测试,每一个环节都至关重要。

在制造过程中,特别注重各层材料之间的粘合强度与均匀性,以确保软管在使用过程中不会出现分层或剥离现象。同时,采用先进的自动化生产设备与精密的检测仪器,对软管的尺寸精度、壁厚均匀性、承压能力、耐腐蚀性等关键指标进行严格把关,确保出厂的每一根软管都能达到设计要求。

四、应用场景与重要性

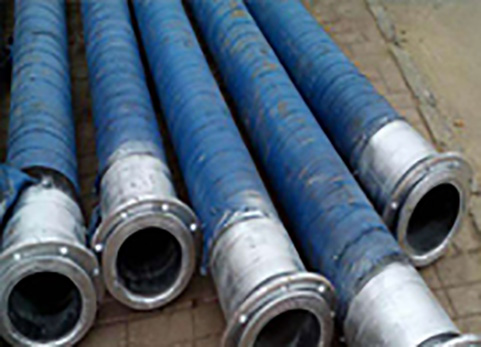

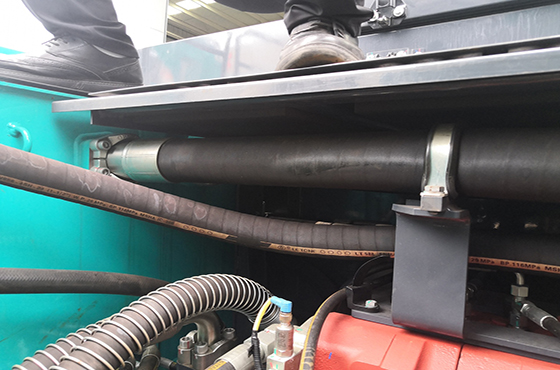

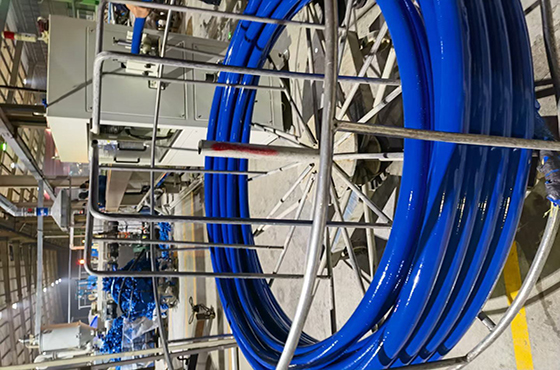

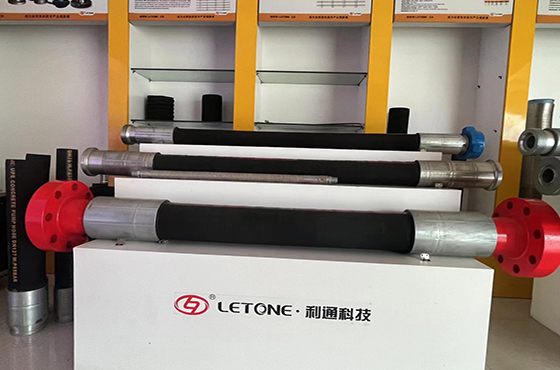

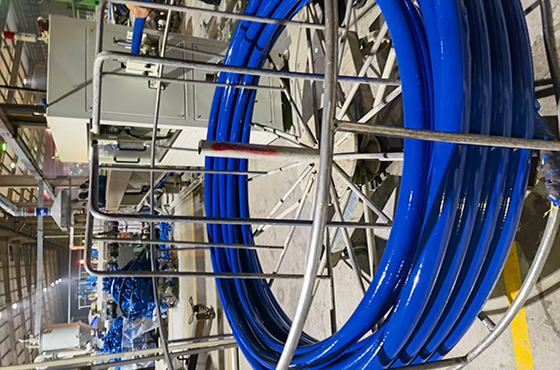

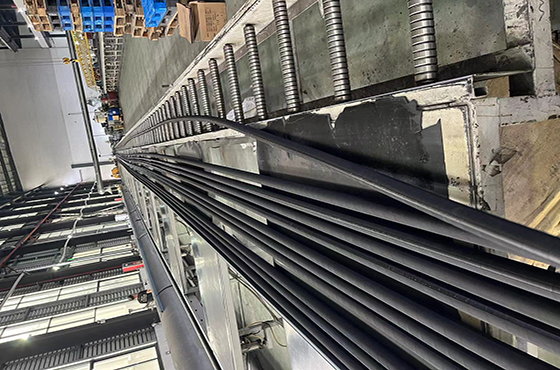

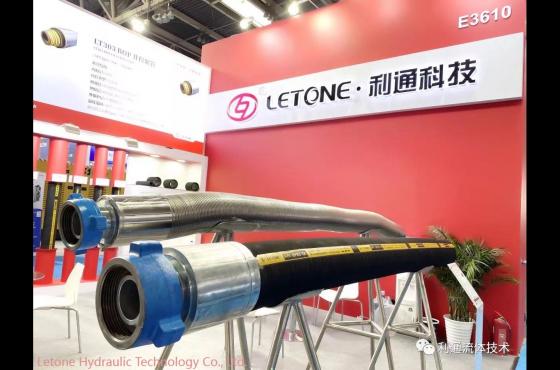

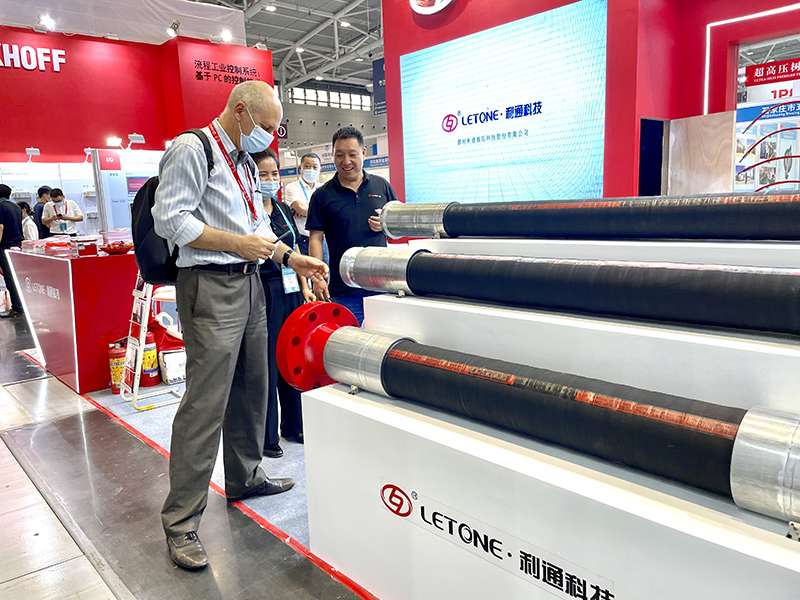

API 16C标准下的3英寸、15000psi振动器软管,广泛应用于深海钻井平台、高压油气田开发、地热能源勘探等高端油气开采领域。在这些应用场景中,软管作为连接钻井设备与地层之间的关键部件,其性能直接关系到钻井作业的安全性与效率。

特别是在深海钻井作业中,由于水深、压力大、环境复杂多变,对软管的要求更为苛刻。一款性能优异的振动器软管,不仅能够确保钻井作业的顺利进行,还能在紧急情况下迅速切断流体通道,防止事故扩大,保护人员与设备的安全。

五、维护保养与寿命延长

尽管API 16C标准下的振动器软管具有出色的性能表现,但合理的维护保养仍是延长其使用寿命的关键。在日常使用中,应定期检查软管的外观是否有损伤、裂纹或老化迹象;检查连接部位是否紧固可靠;定期进行压力测试与泄漏检测;避免软管长期处于过度弯曲或扭曲状态等。

此外,根据软管的使用情况与环境条件,制定科学的更换计划也至关重要。及时更换老化、损坏的软管部件,可以有效避免潜在的安全隐患,保障钻井作业的连续性与稳定性。

综上所述,API 16C标准下的3英寸、15000psi振动器软管是油气开采领域不可或缺的重要装备。其卓越的性能表现、严格的制造工艺与质量控制以及科学的维护保养措施共同构成了保障钻井作业安全与效率的重要基石。随着技术的不断进步与行业的持续发展,我们有理由相信这类高端软管将在未来发挥更加重要的作用。