超耐磨炼钢炉渣输送专用软管

阅读量:

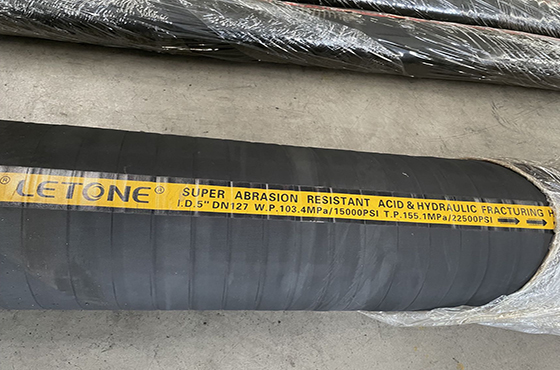

在钢铁冶炼过程中,高温炉渣(温度可达 800°C~1500°C)的输送是极具挑战性的环节。炉渣不仅温度极高,还含有尖锐的金属颗粒、腐蚀性化学成分(如硫化物、氧化物),并伴随高压喷溅冲击。普通橡胶软管或金属管道在这种环境下极易磨损、烧蚀或爆裂,导致频繁更换,影响生产效率并增加维护成本。

典型应用场景

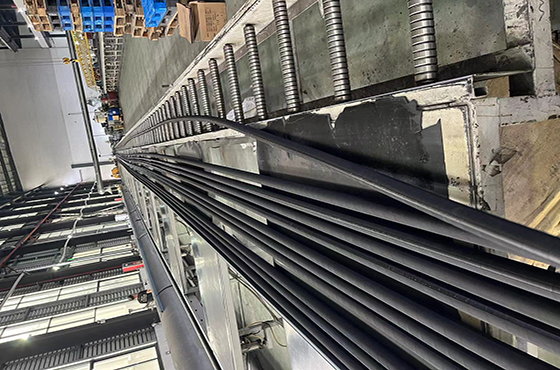

高炉/转炉排渣:输送熔融态钢渣至渣罐或渣场

连铸机废渣处理:收集并输送铸造废渣

电炉炼钢废渣排放:高温炉渣的连续输送

渣处理线:炉渣破碎、磁选、回收过程中的物料输送

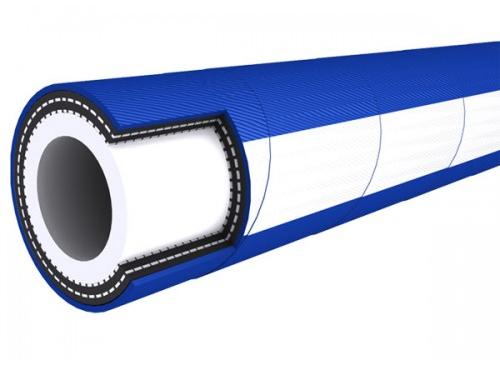

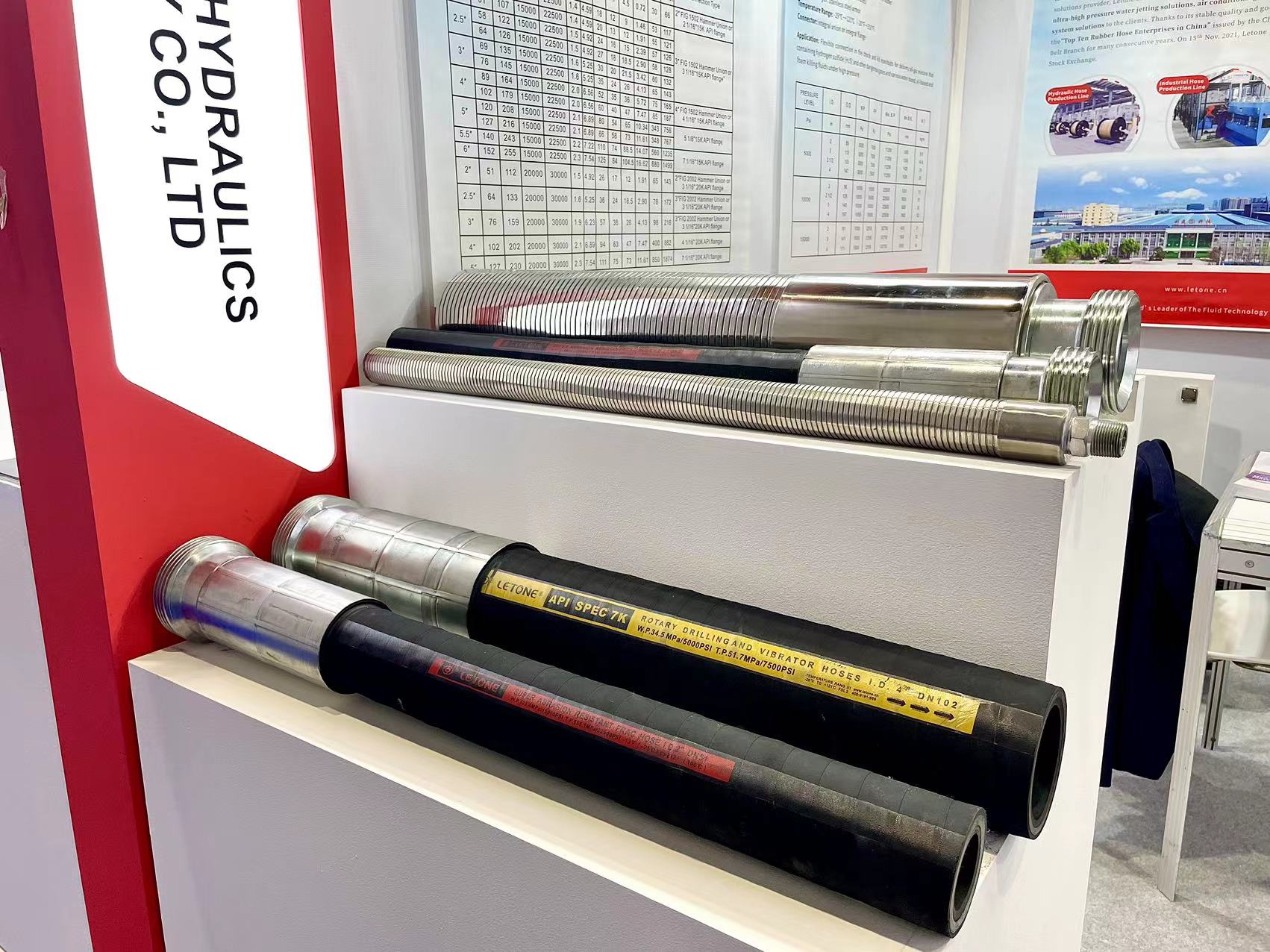

超耐磨炼钢炉渣输送软管的创新设计

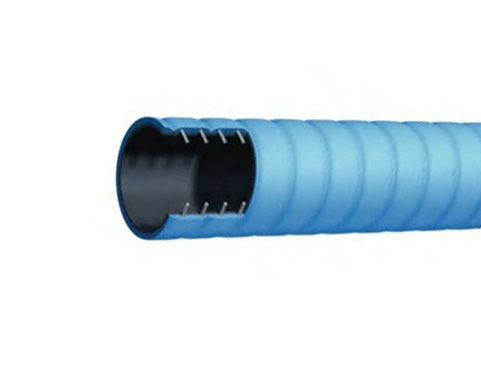

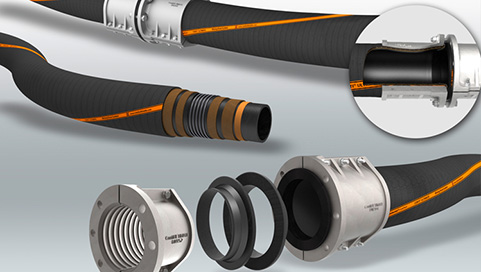

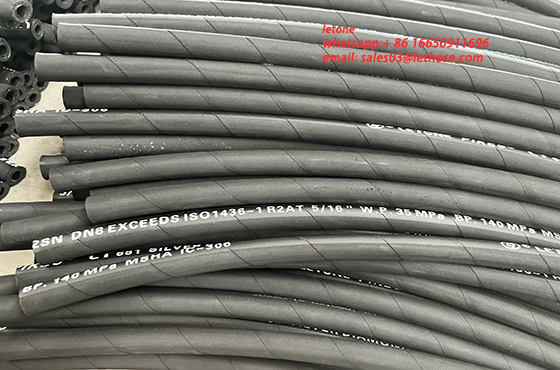

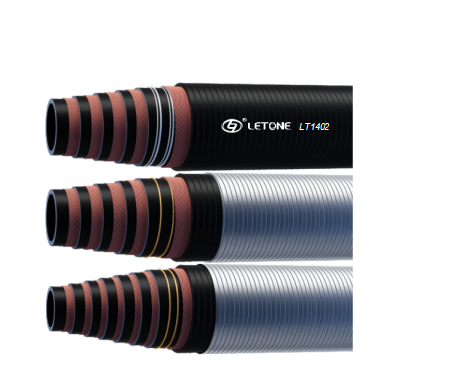

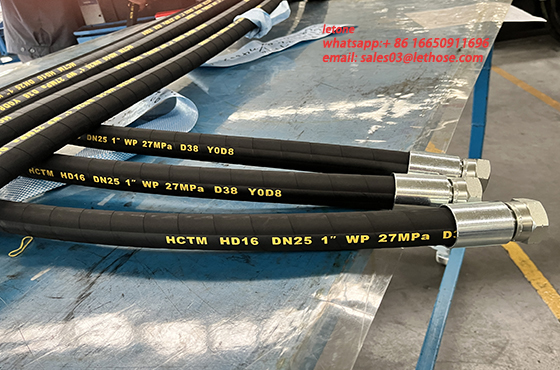

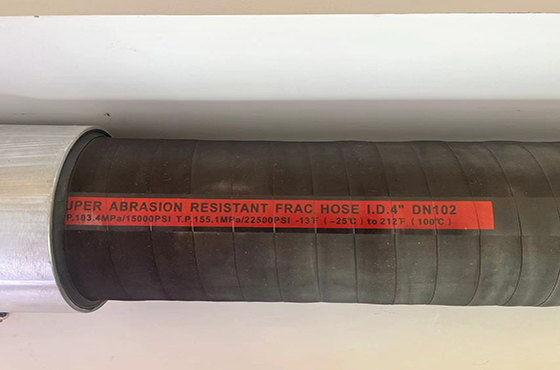

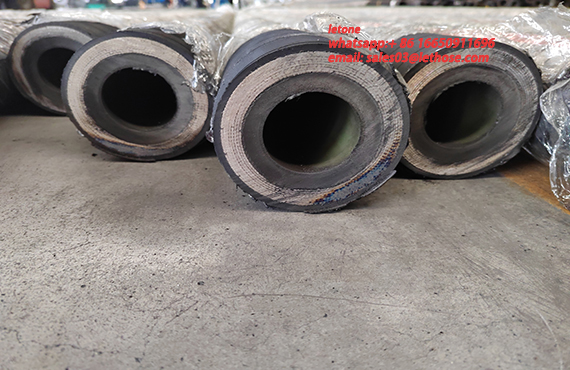

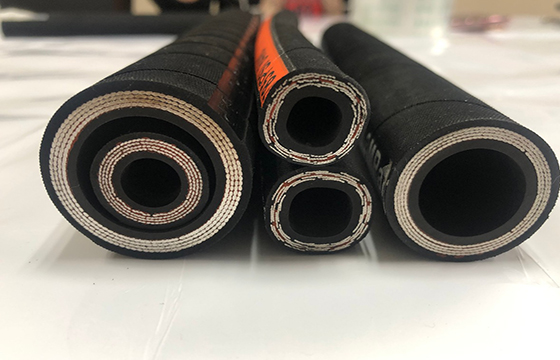

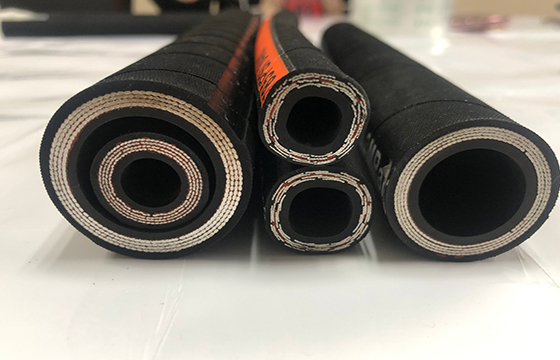

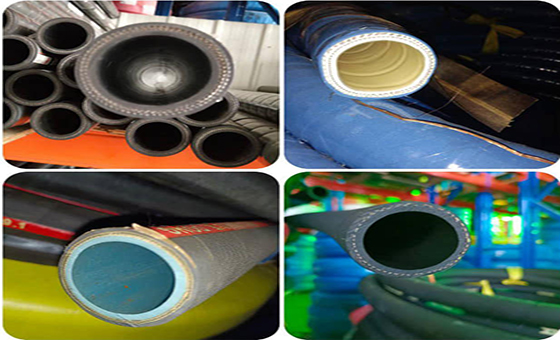

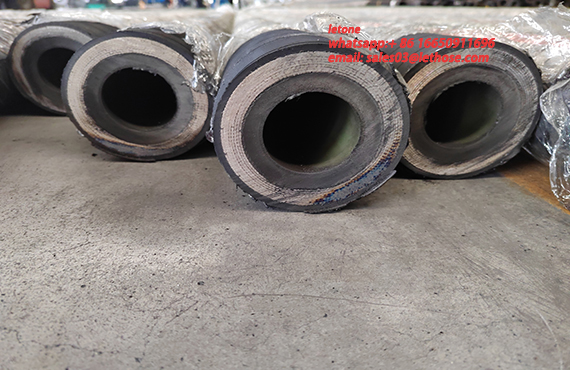

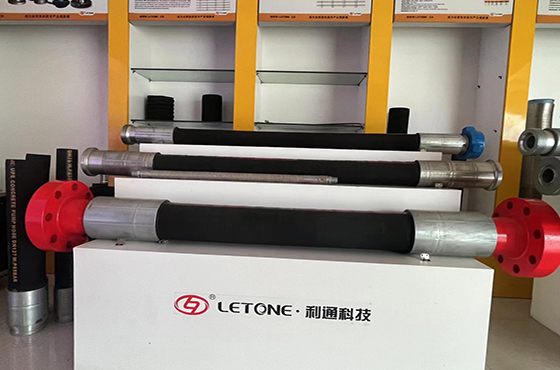

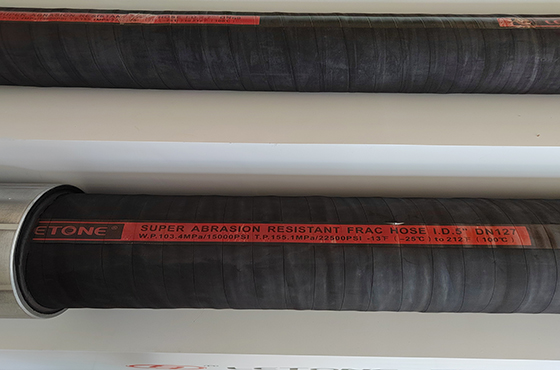

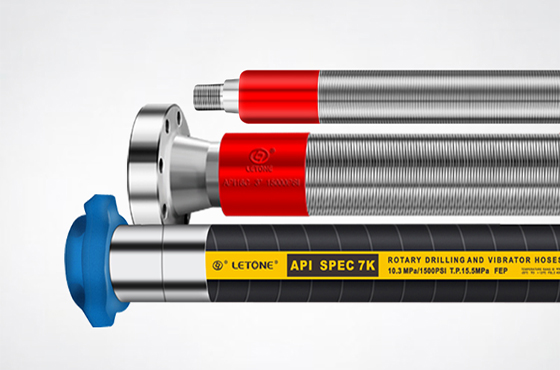

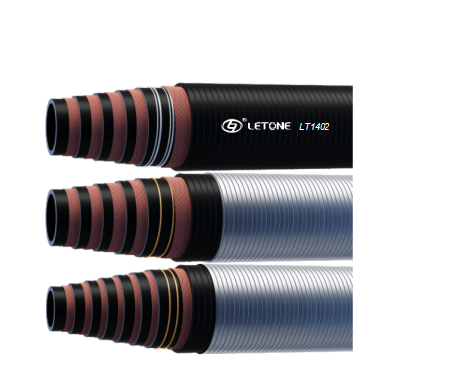

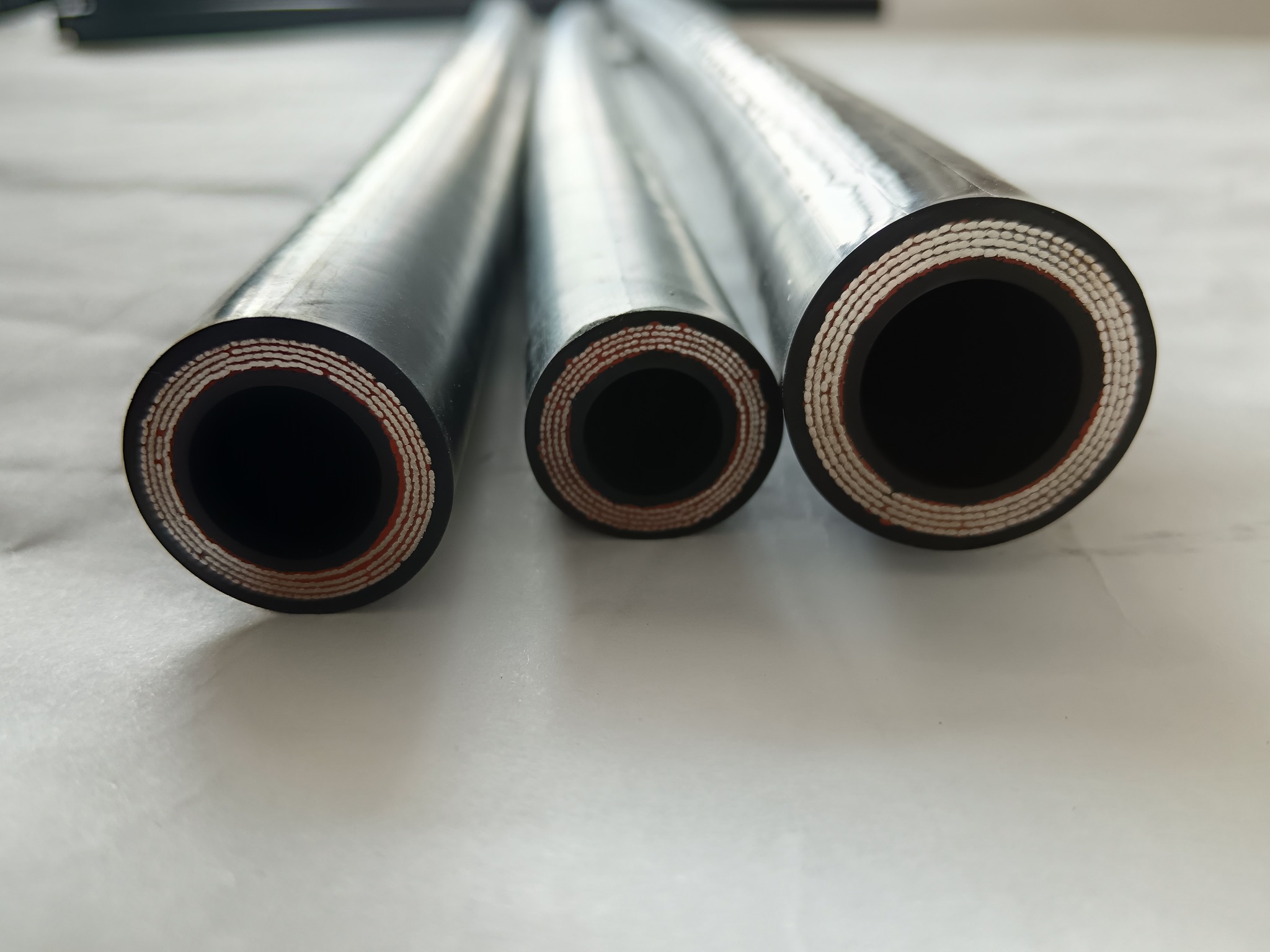

为应对极端工况,专用软管采用 多层复合结构+特种材料,确保耐高温、抗磨损、防爆裂。

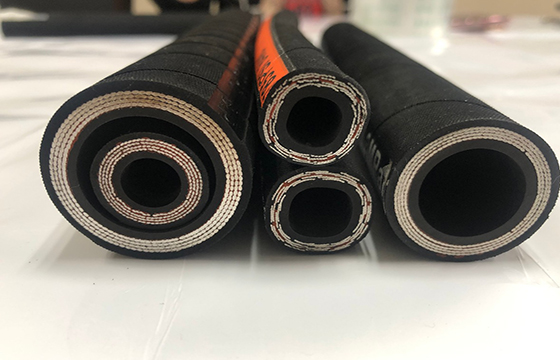

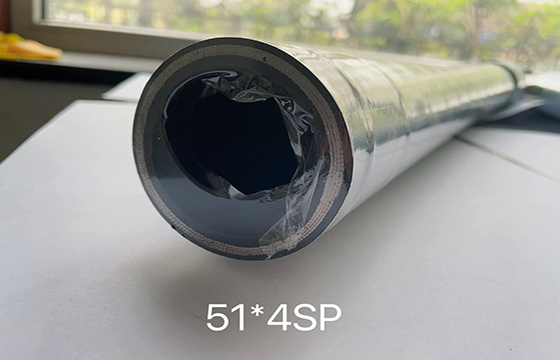

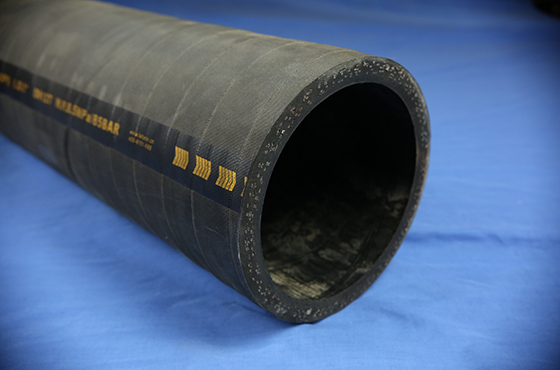

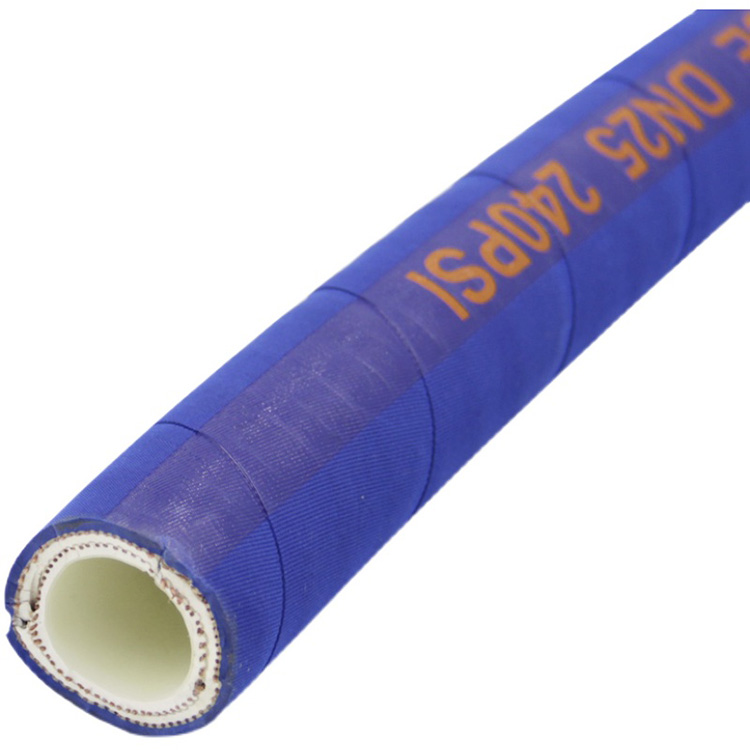

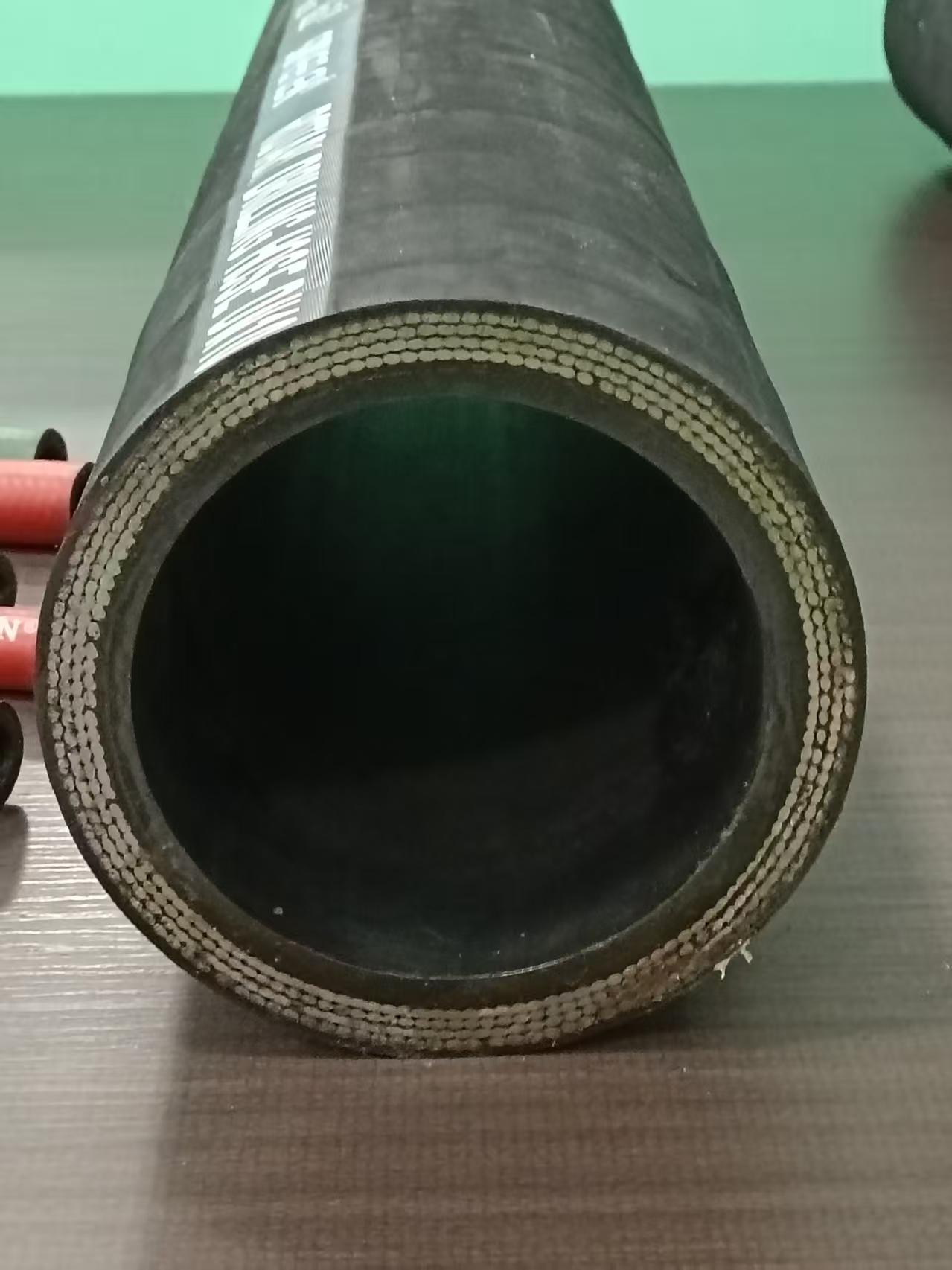

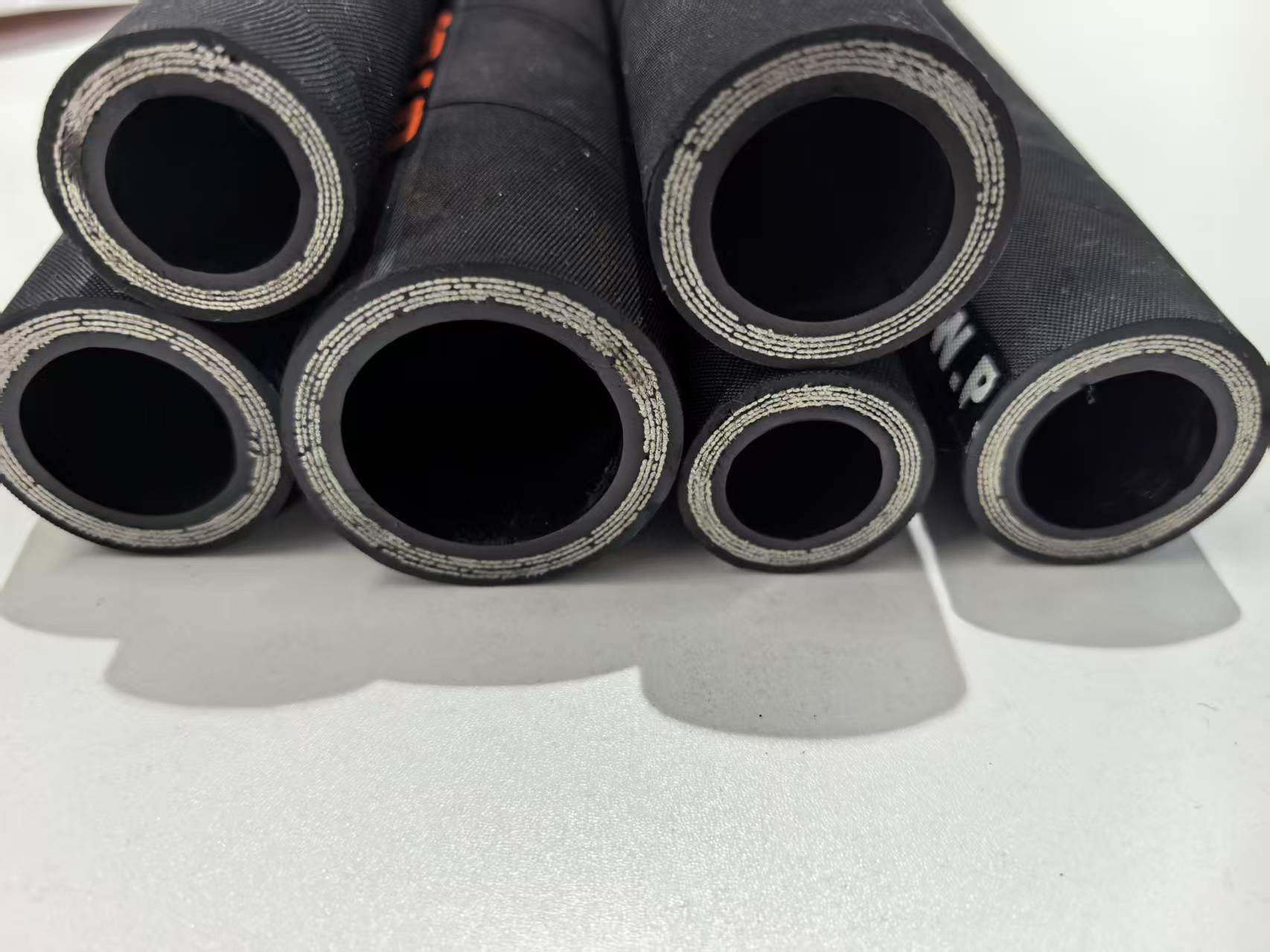

1. 内胶层:超高耐磨耐高温材料

陶瓷复合橡胶 或 高铝涂层内衬

耐温高达 1200°C(短时可耐1500°C)

超强耐磨性(比普通橡胶高 5~8倍)

抗熔渣粘附,减少结渣堵塞

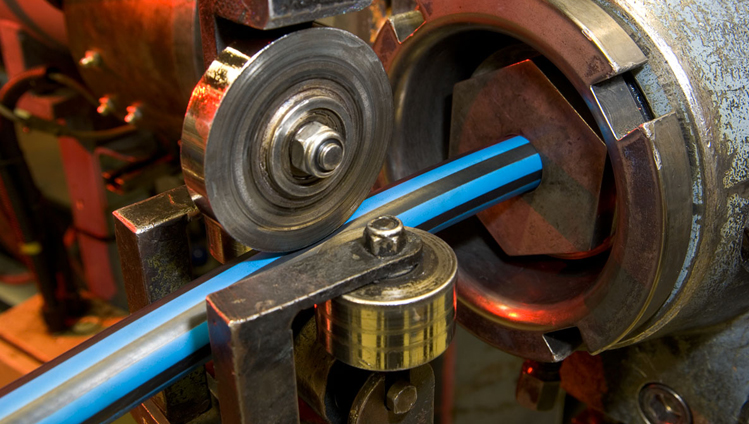

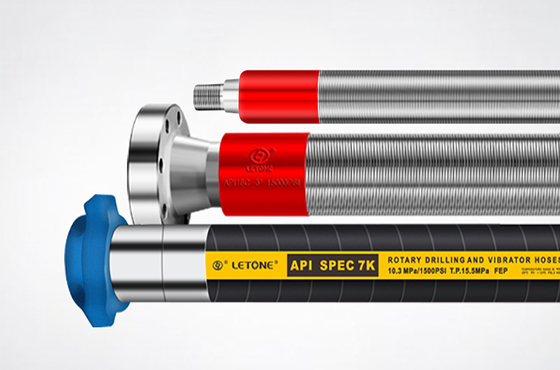

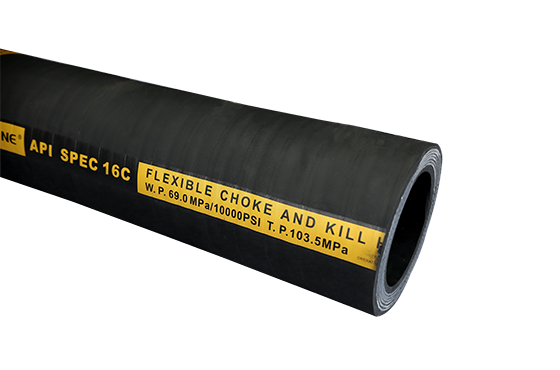

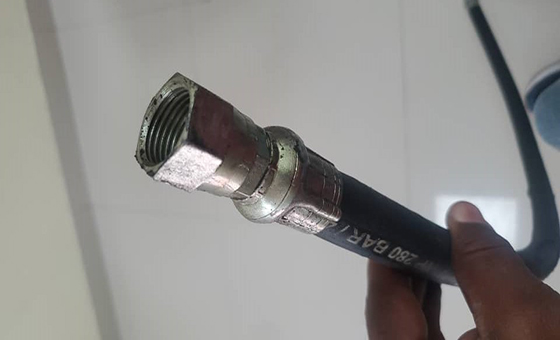

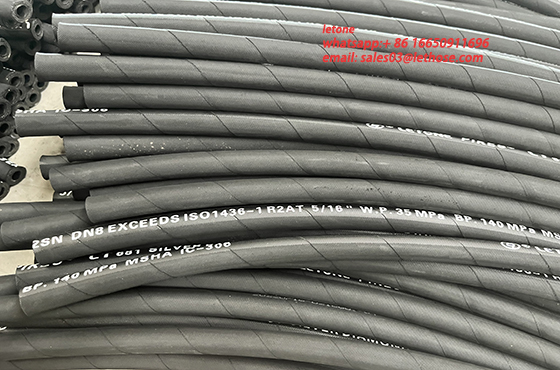

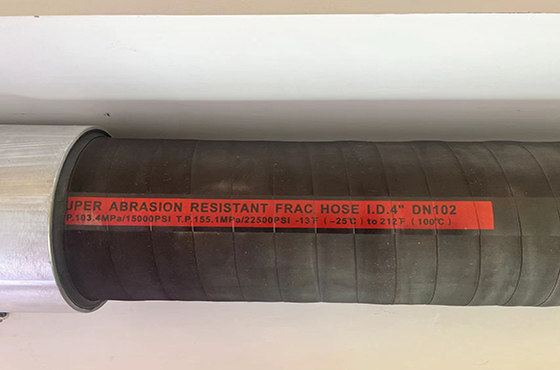

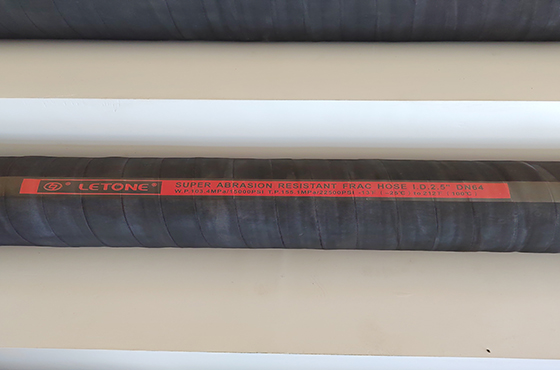

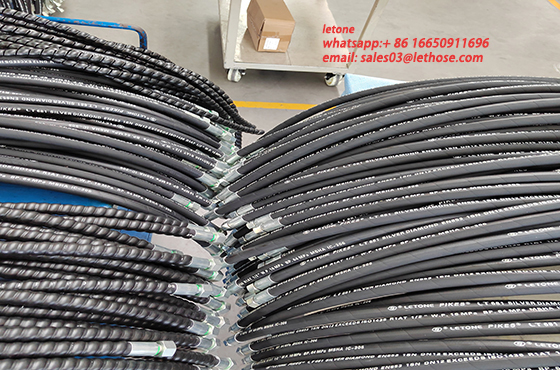

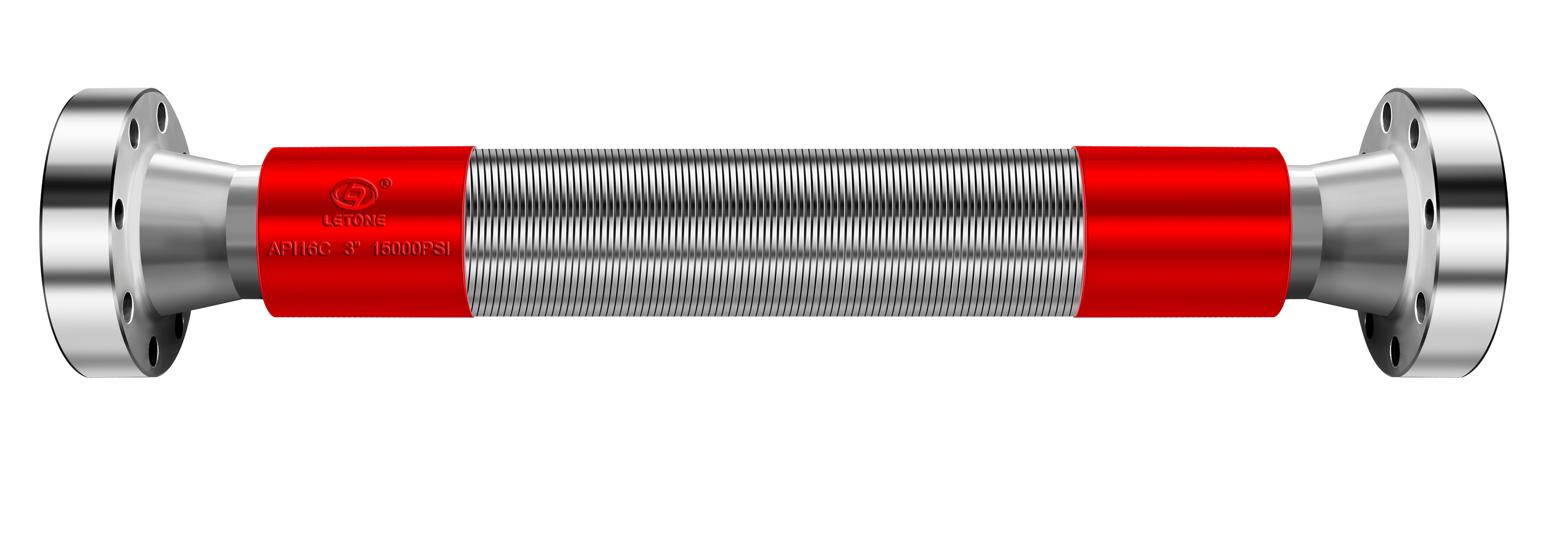

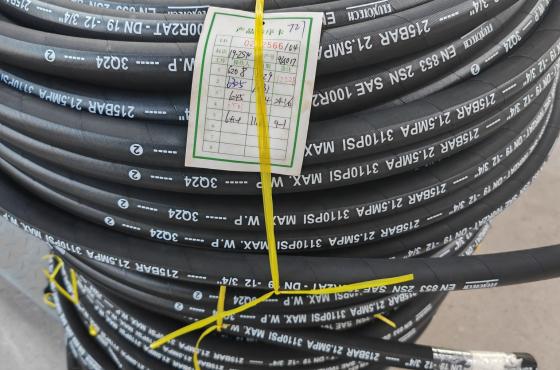

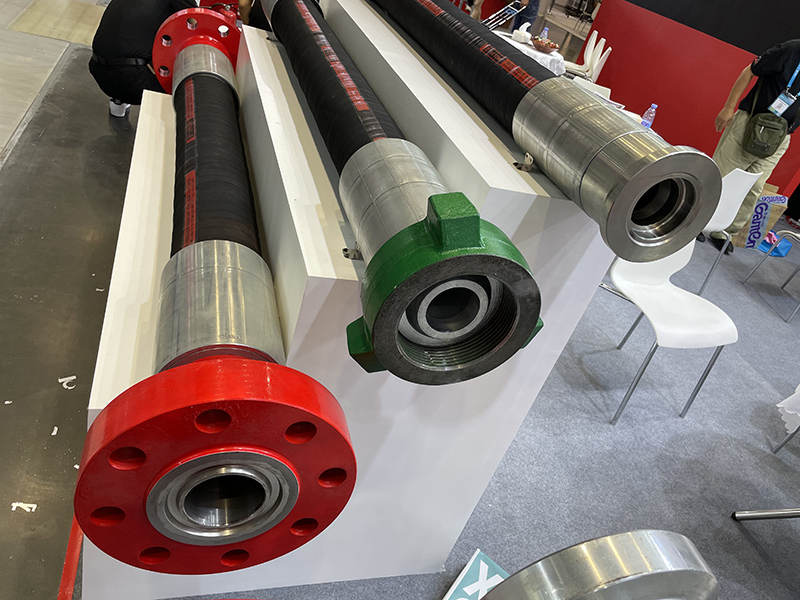

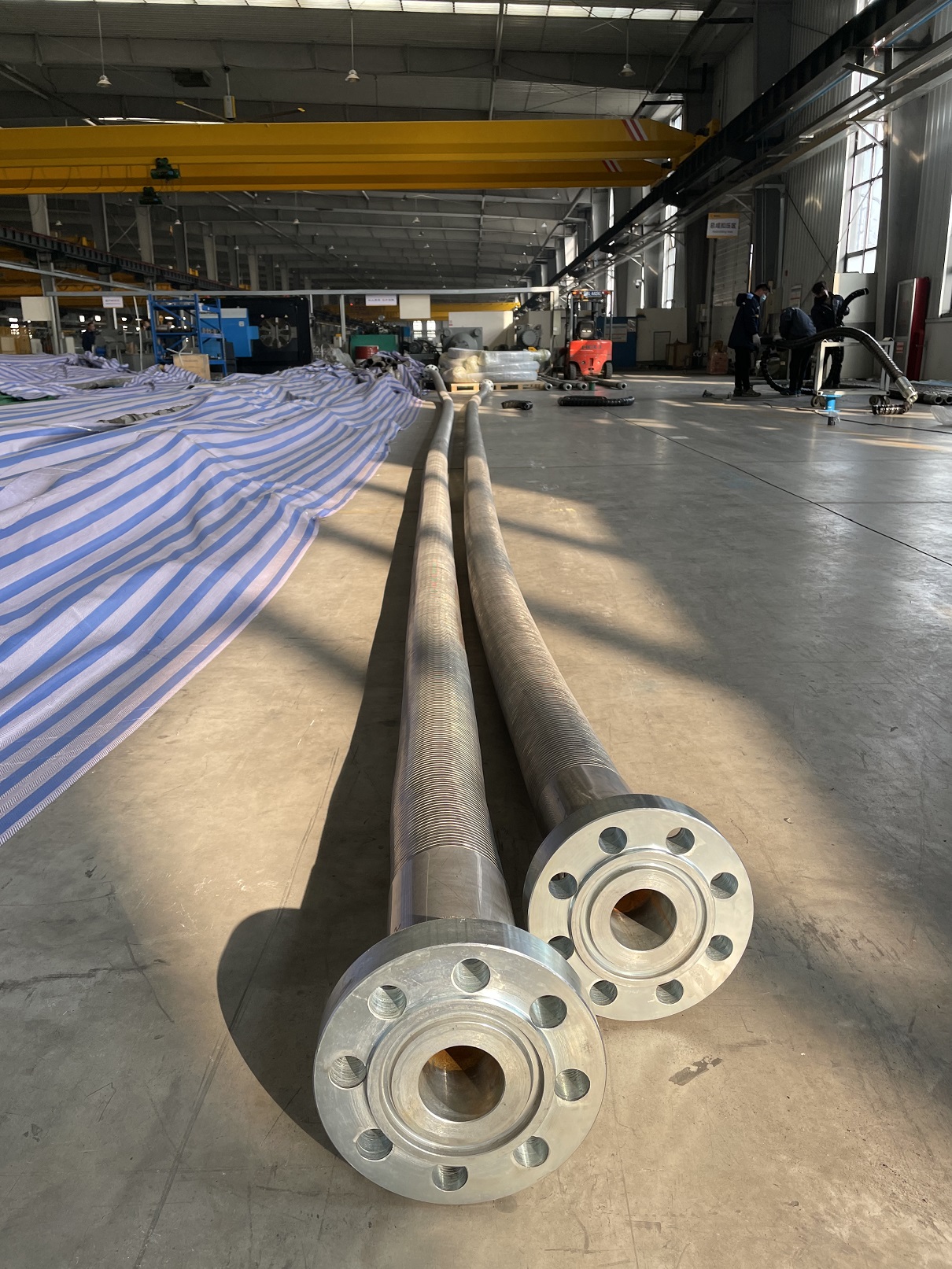

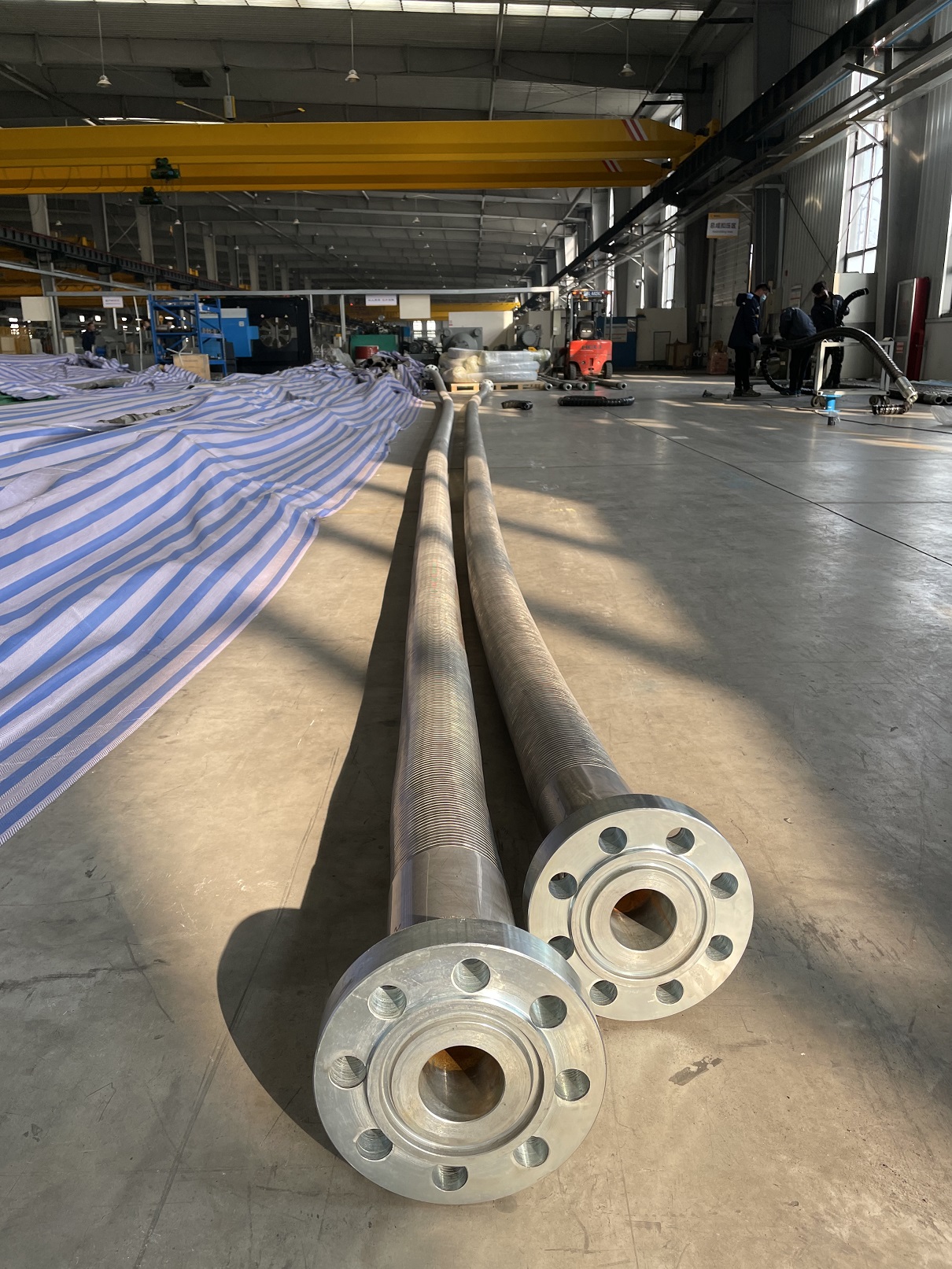

2. 增强层:抗冲击结构

多层高张力钢丝编织/螺旋缠绕

提供超高抗压能力(爆破压力 ≥100Bar)

防止软管在高压喷渣时变形或爆裂

耐高温芳纶纤维增强

增强柔韧性,适应动态弯曲工况

3. 外胶层:耐热防护

硅橡胶+阻燃涂层

耐高温 300°C~500°C(短时接触更高)

防火阻燃,符合 ISO 8330 工业软管安全标准

抗UV老化设计(适用于户外输送)

三、核心性能优势

关键优势

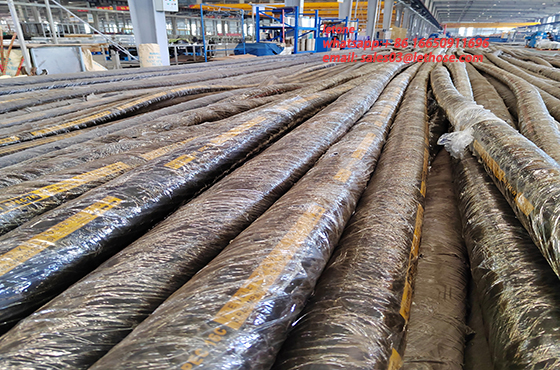

✅ 超长寿命——比普通软管耐用 5倍以上,减少更换频率

✅ 安全防爆——多层钢丝增强,适应高压喷渣工况

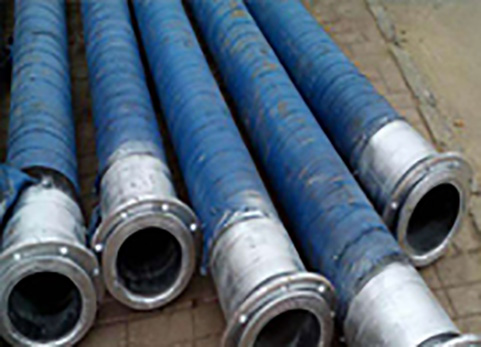

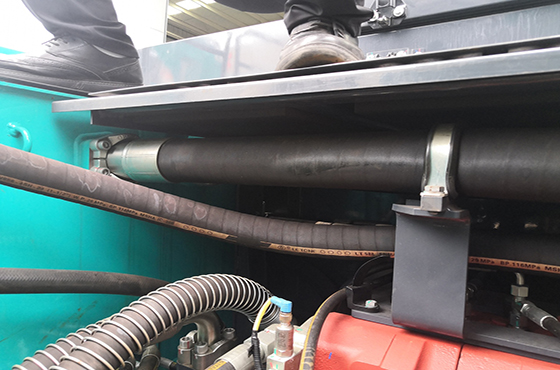

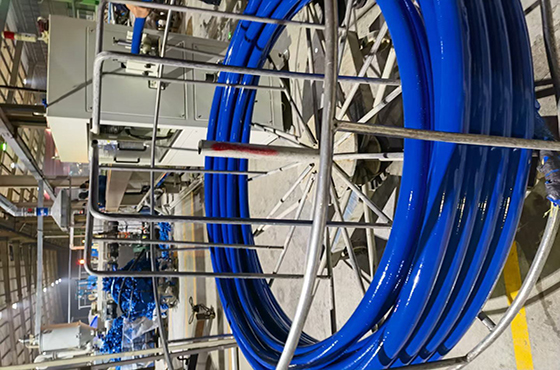

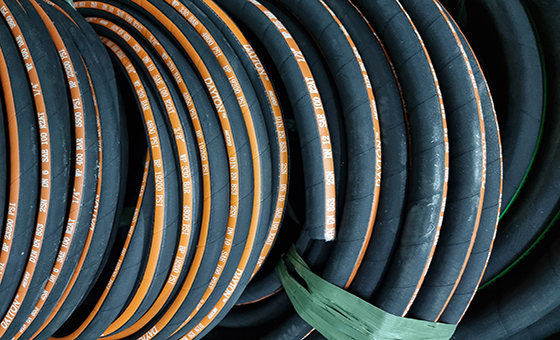

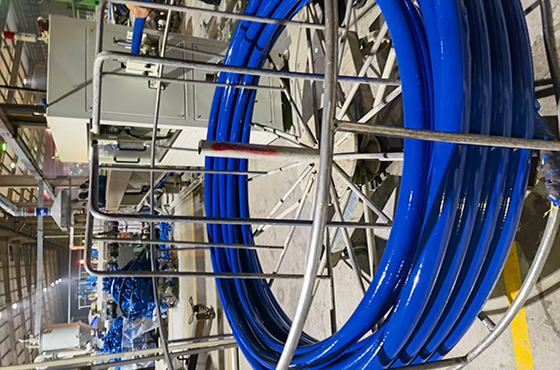

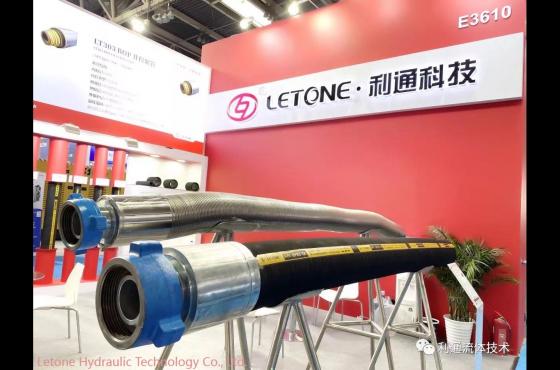

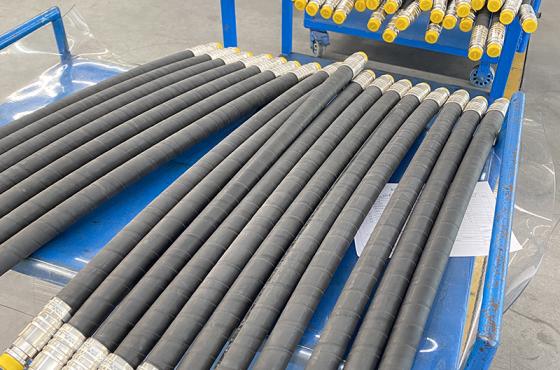

✅ 柔性输送——可弯曲设计,适应复杂管道布局

✅ 免维护设计——抗结渣、抗粘附,降低堵塞风险

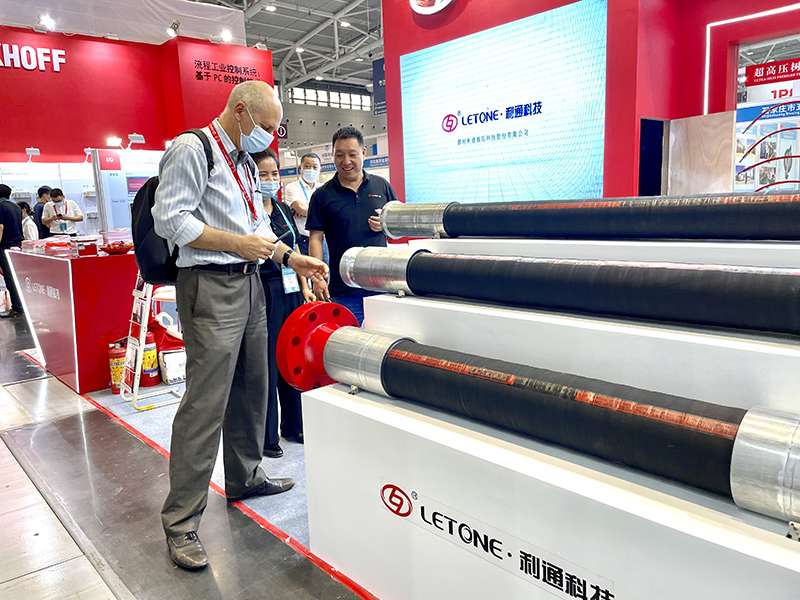

四、行业应用案例

1. 某大型钢铁集团高炉排渣改造

问题:原金属管道易烧穿,每月维修2~3次

解决方案:采用 超耐磨陶瓷内衬软管

效果:使用寿命 8个月,维护成本降低 70%

2. 电弧炉废渣回收系统

挑战:高温渣+金属颗粒导致软管3周即报废

升级方案:钢丝增强+高铝涂层软管

结果:连续使用 6个月无破损,输送效率提升 40%

五、选型与使用建议

1. 温度匹配:

长期 800°C~1200°C → 选择 陶瓷内衬软管

300°C~800°C → 硅橡胶外层+高铝内衬即可

2. 压力要求:

高压喷渣(≥30Bar)→ 多层钢丝缠绕增强型

常压输送 → 芳纶纤维增强柔性款

3. 安装维护:

避免急弯,最小弯曲半径 ≥5倍管径

定期检查外层是否龟裂或烧蚀

停机时排空残渣,防止冷却后凝固堵塞

超耐磨炼钢炉渣输送软管通过 特种耐高温材料+抗冲击结构,完美解决钢铁行业高温、高磨损、高压输送难题,大幅降低维护成本,提高生产效率。无论是高炉排渣、电炉废料回收,还是连铸废渣处理,该软管都能提供 安全、耐用、高效 的输送方案,成为现代钢铁冶炼的关键耗材。