深海油气输送新标杆:17K软管的抗压抗腐蚀性能解析

阅读量:

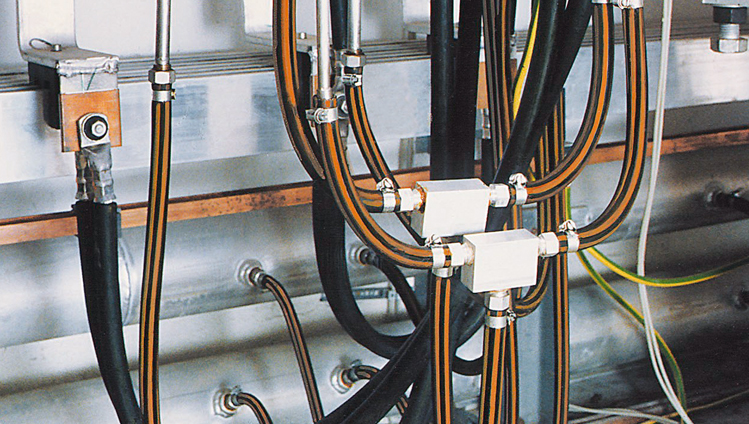

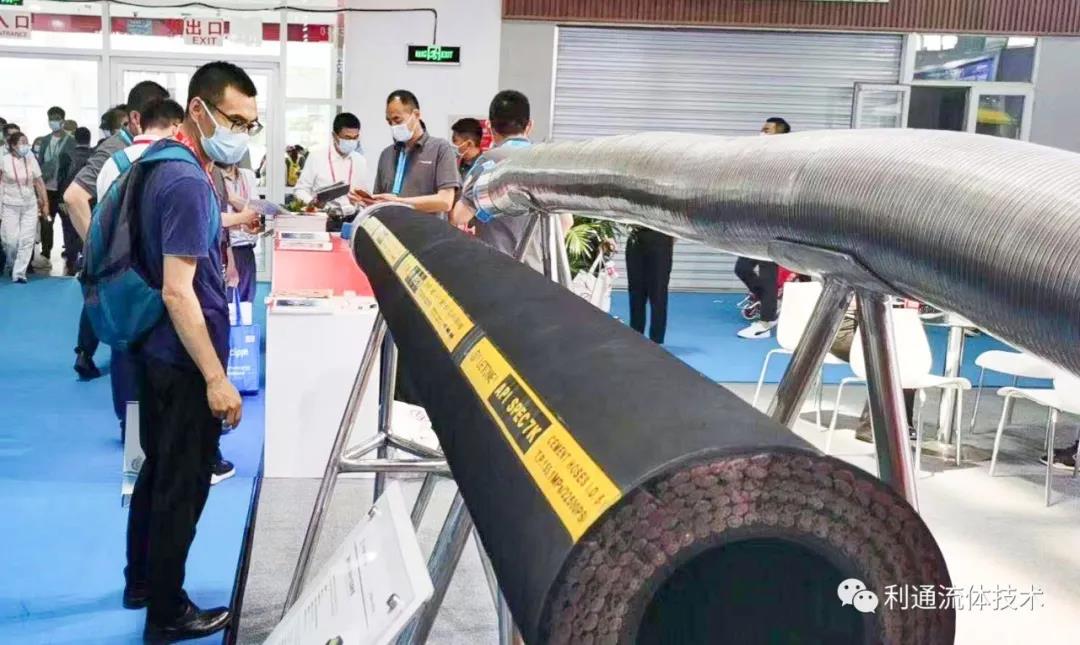

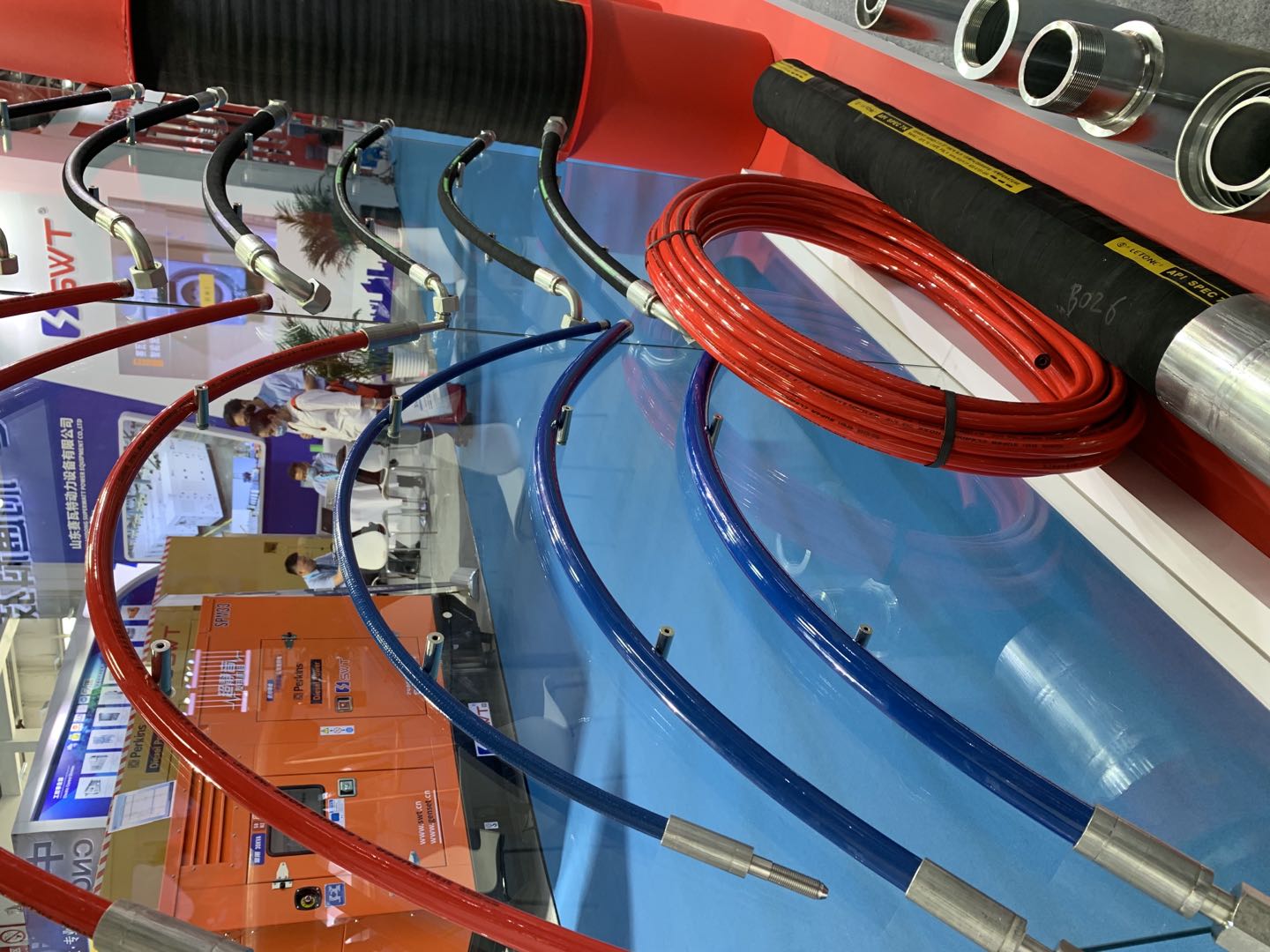

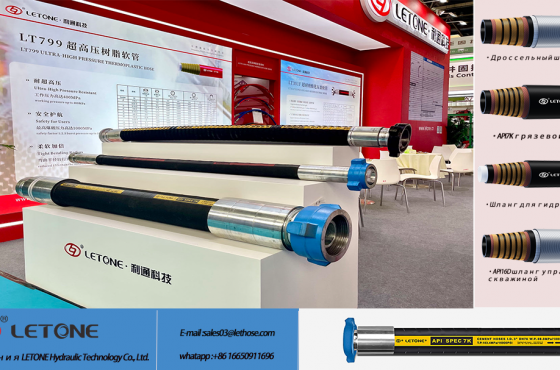

海上石油软管作为深海油气输送的关键设备,其性能直接关系到海洋油气开发的安全与效率。近年来,随着海洋油气资源开发向深水、超深水领域推进,对软管的耐压性、耐腐蚀性和耐久性提出了更高要求。17K软管凭借其独特的结构和材料优势,成为深海油气输送领域的重要选择。

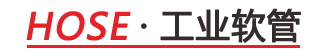

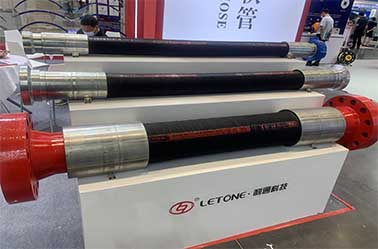

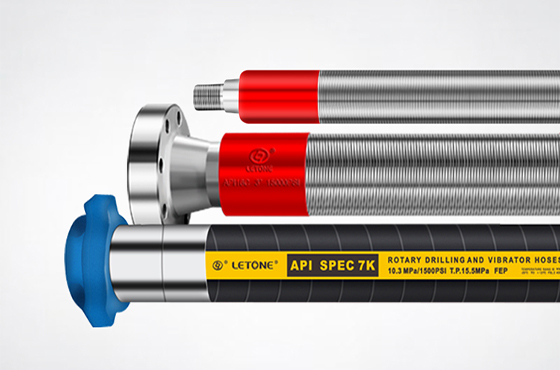

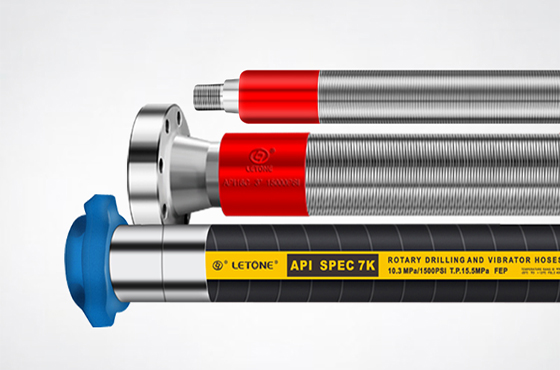

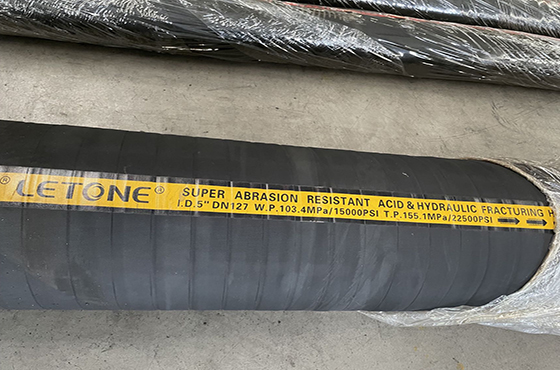

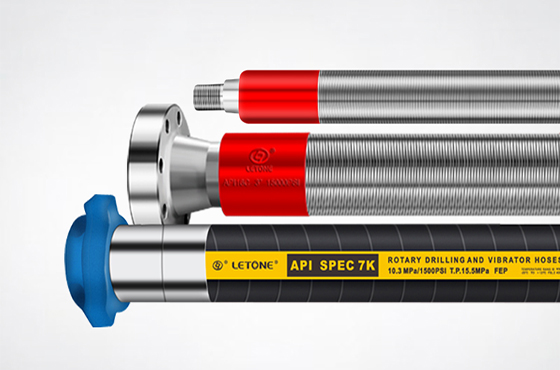

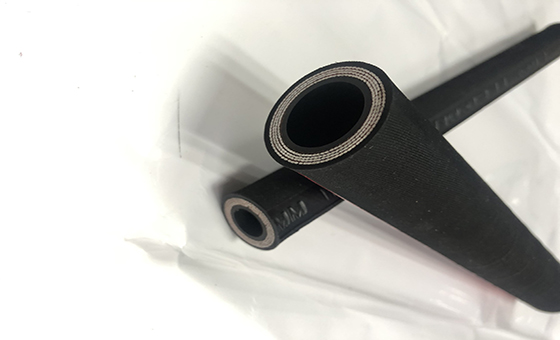

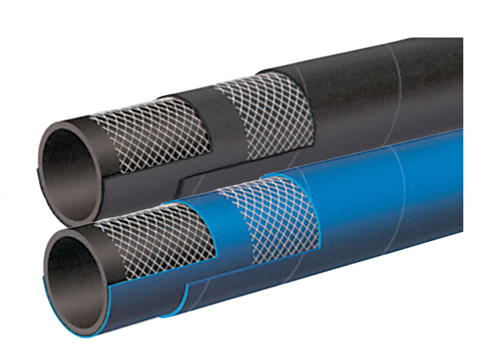

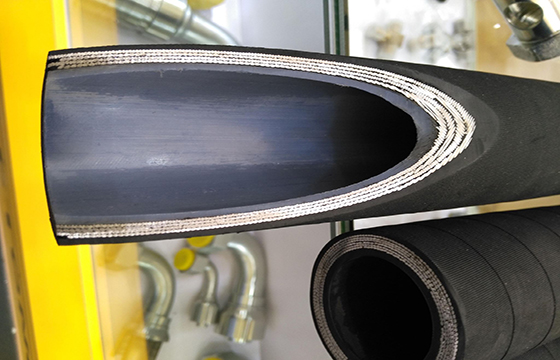

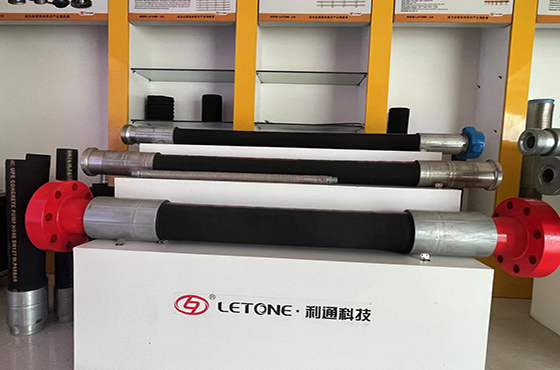

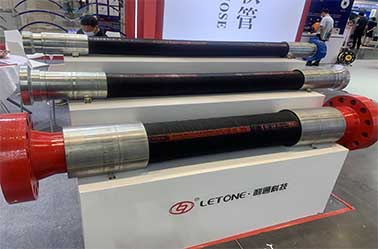

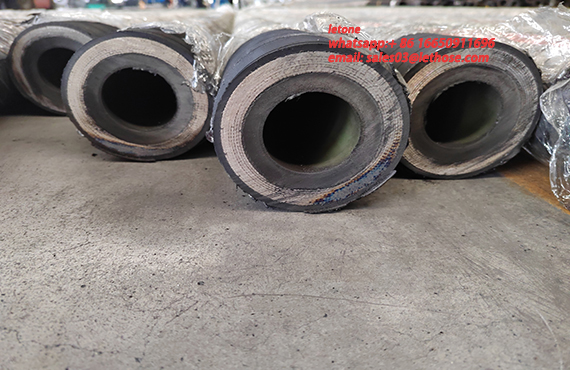

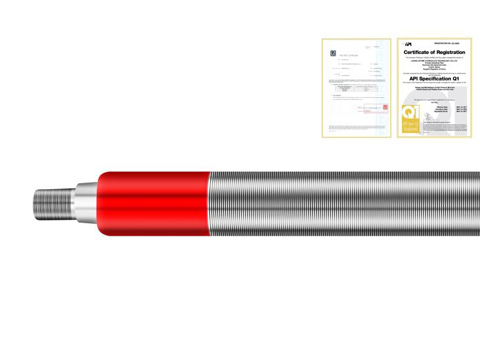

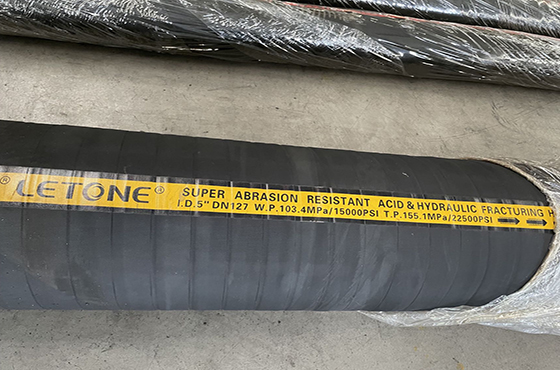

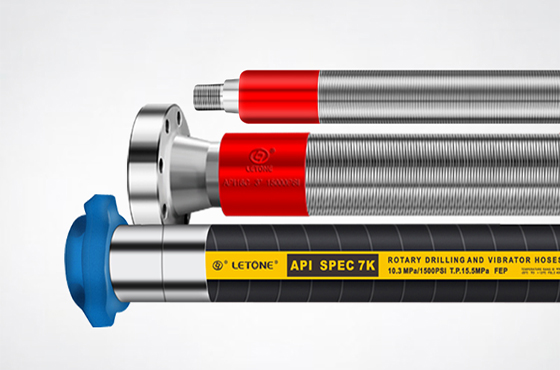

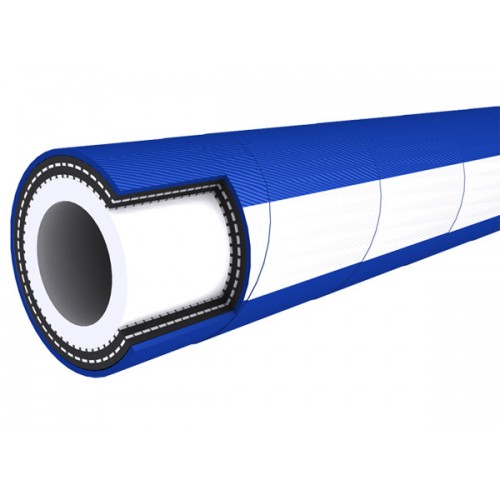

17K软管的核心技术在于其多层复合结构设计。最内层通常采用耐油、耐腐蚀的特种橡胶或聚合物材料,确保与输送介质的兼容性。中间层由高强度钢丝编织或螺旋缠绕而成,提供必要的承压能力和抗拉伸强度。最外层则采用不锈钢铠装外胶层,这一设计不仅增强了软管的机械强度,还能有效抵御深海环境中的腐蚀、磨损和外部冲击。这种多层结构使17K软管能够承受深海环境下的高压、低温和复杂力学载荷,确保油气输送的安全稳定。

不锈钢铠装外胶层是17K软管的显著特点之一。该层通常采用316L等高品质不锈钢材料,通过特殊工艺加工成铠装带或铠装网,与外层橡胶紧密结合。不锈钢材料具有优异的耐海水腐蚀性能,能有效抵御深海环境中的氯离子腐蚀。同时,铠装结构为软管提供了额外的机械保护,防止在安装、使用过程中因摩擦、碰撞或外部压力导致的损伤。外胶层则选用耐天候、耐磨的特殊配方橡胶,能够抵抗紫外线、臭氧等环境因素的影响,延长软管在恶劣海洋环境中的使用寿命。

耐天候性能是17K软管在深海应用中不可或缺的特性。深海环境温差大,且存在强紫外线辐射,普通橡胶材料容易老化、龟裂。17K软管的外胶层采用添加特殊抗老化剂的合成橡胶,如氢化丁腈橡胶(HNBR)或氟橡胶(FKM),这些材料在-40℃至150℃的温度范围内都能保持稳定的物理性能。耐磨性能则通过在高分子材料中添加碳黑、硅酸盐等增强填料来实现,使软管能够承受海底砂石、金属部件等带来的摩擦损耗。

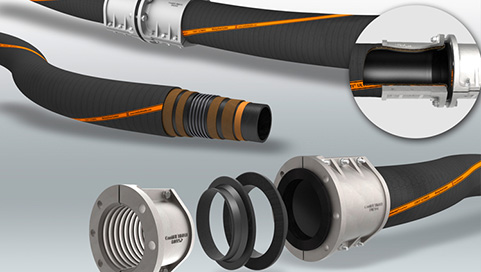

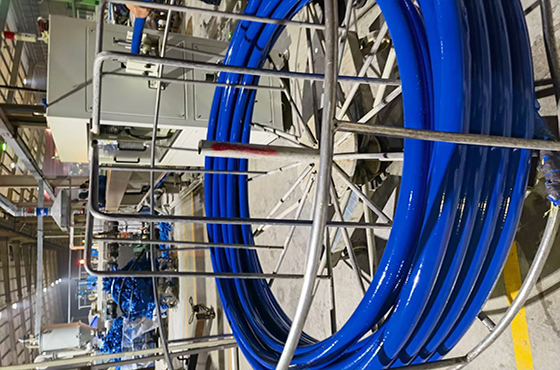

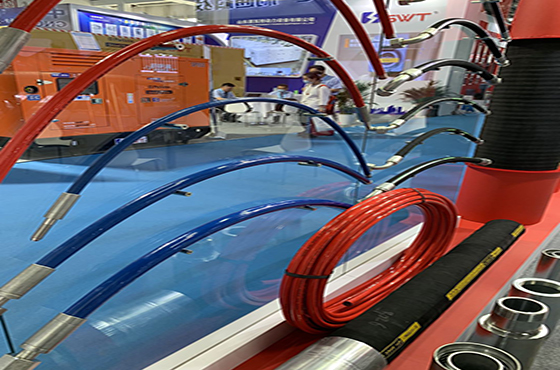

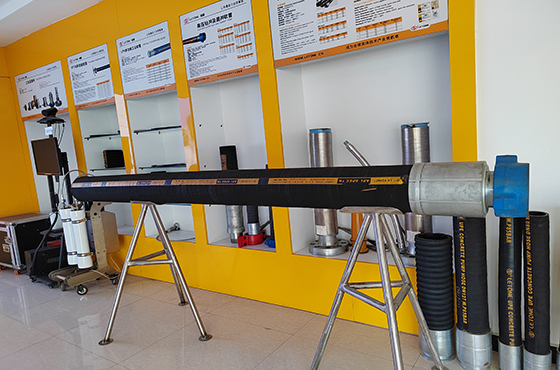

在深海油气输送应用中,17K软管展现出多方面的优势。其柔性设计允许在复杂海底地形中灵活布置,适应不同水深和输送距离的需求。与传统钢管相比,api17K软管重量更轻,安装更方便,可大幅降低工程成本。同时,其优异的抗疲劳性能使其能够承受长期波浪和水流带来的动态载荷,确保输送系统的长期可靠性。在紧急情况下,17K软管还能通过快速连接/断开系统实现迅速撤离,提高作业安全性。

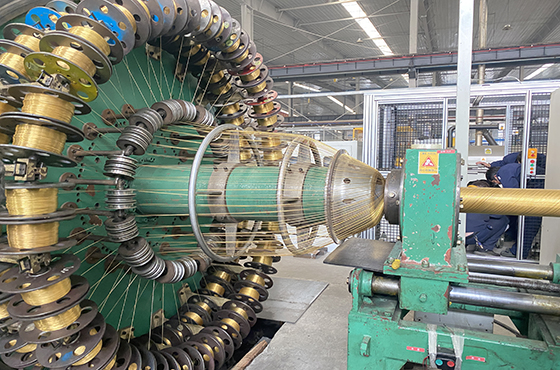

制造工艺对17K软管的性能至关重要。优质17K软管采用先进的连续生产工艺,确保各层材料之间的紧密结合和无缝过渡。钢丝增强层的编织角度和密度经过精确计算,以优化承压能力和柔韧性。铠装层的安装采用自动化设备,保证均匀性和一致性。成品软管还需经过严格的水压试验、爆破试验和疲劳试验,验证其性能指标是否符合深海应用要求。

随着深海油气开发的深入,17K软管技术也在不断创新。新型复合材料如芳纶纤维、碳纤维的应用进一步减轻了软管重量;智能监测系统的集成可实时监测软管状态,预防故障发生;环保材料的研发则减少了对海洋环境的影响。这些技术进步使17K软管能够适应更深水域、更恶劣环境的开发需求。

在实际应用中,17K软管的选择需要考虑多种因素。输送介质的性质决定内层材料的选用;水深和压力等级影响增强层的设计;海底环境条件决定外层防护的要求。专业的软管供应商通常能提供从设计、制造到安装、维护的全套解决方案,确保软管系统的最佳性能和最长寿命。

维护保养对延长17K软管使用寿命同样重要。定期检查外胶层磨损情况,及时修复表面损伤;监测内部腐蚀状况,必要时进行清洗或更换;储存时避免阳光直射和极端温度。这些措施都能有效延长软管的使用周期,降低运营成本。

展望未来,随着海洋油气资源开发向更深、更远海域发展,以及对环保要求的不断提高,17K软管技术将面临新的挑战和机遇。更轻量化、更智能化的软管设计,更环保、更耐用的材料应用,以及更高效、更安全的连接技术,都将成为行业发展的重要方向。作为连接海面设施与海底资源的关键纽带,17K软管必将在海洋能源开发中发挥更加重要的作用。