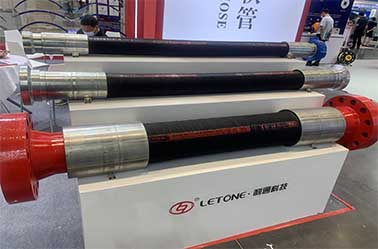

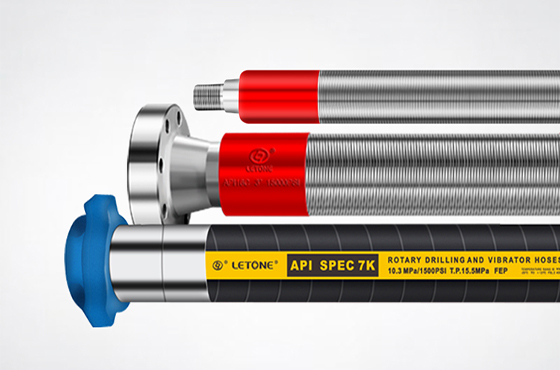

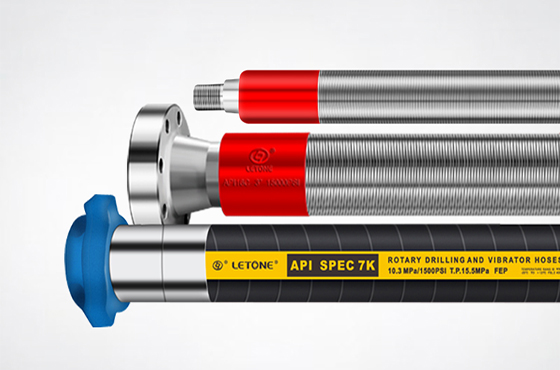

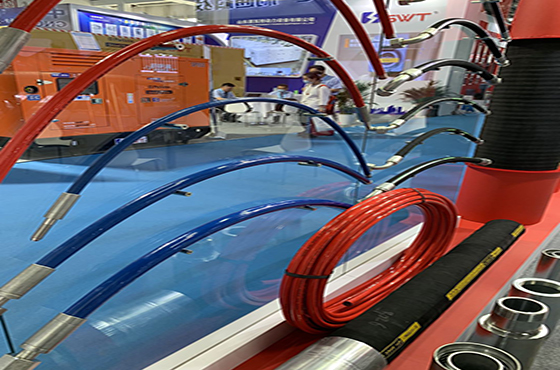

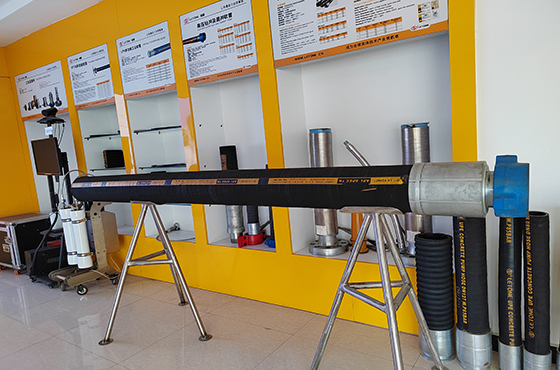

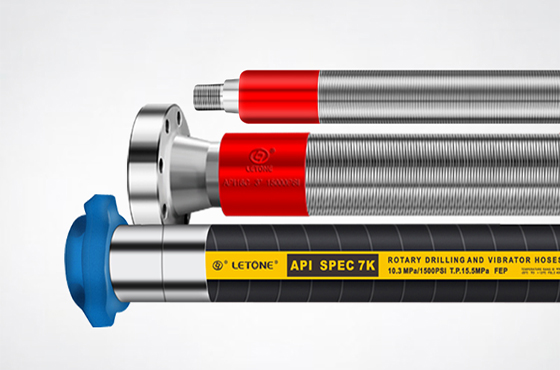

7k旋转钻井和减震软管

阅读量:

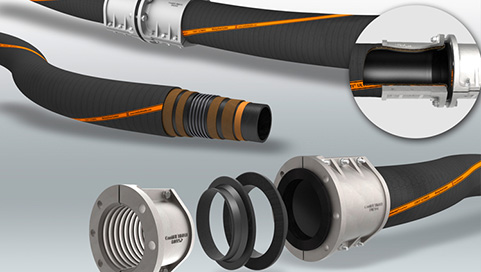

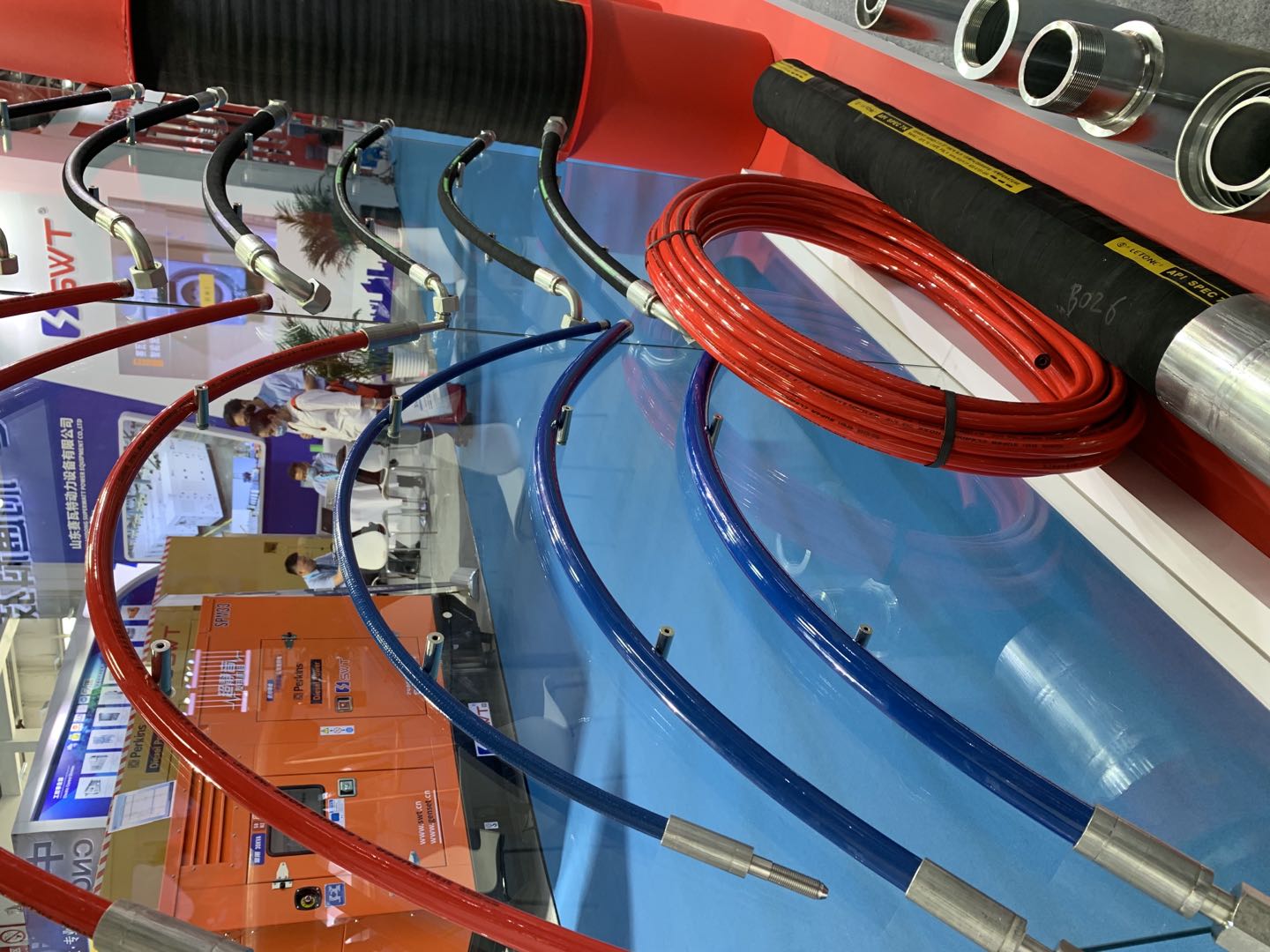

在石油钻探作业的钢铁丛林中,API7K旋转钻井软管如同蜿蜒的血管系统,将泥浆泵送的生命力源源不断注入井底。这种看似简单的橡胶-钢丝复合体,实则是承受着3000psi以上压力、高频扭转与极端温差的工程奇迹。当钻头在数千米地层中啃噬岩石时,软管必须同步完成三重使命:在顶部驱动装置狂暴的旋转中保持柔韧,在泥浆脉冲的冲击波下维持结构完整,更要抵御含硫化氢流体对管壁的慢性腐蚀。

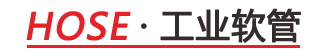

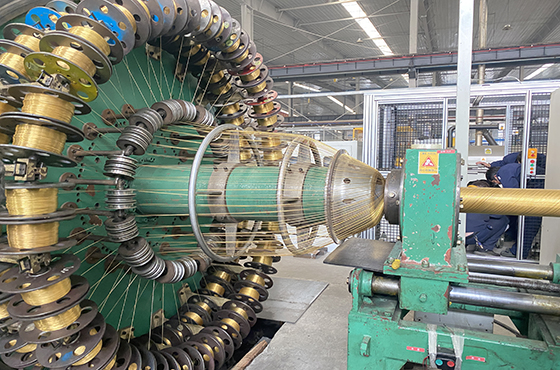

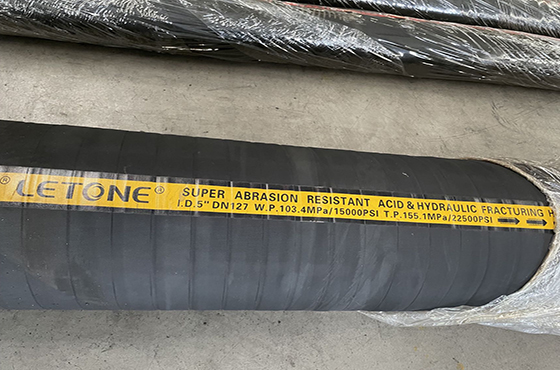

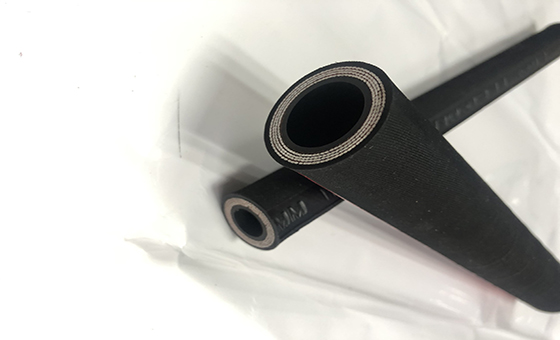

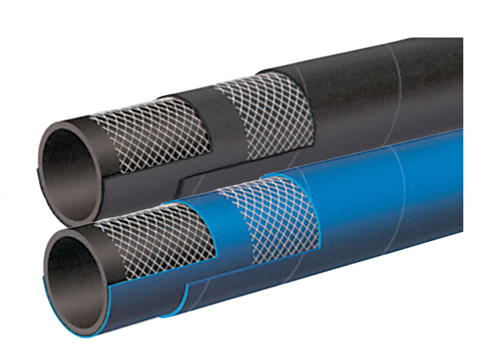

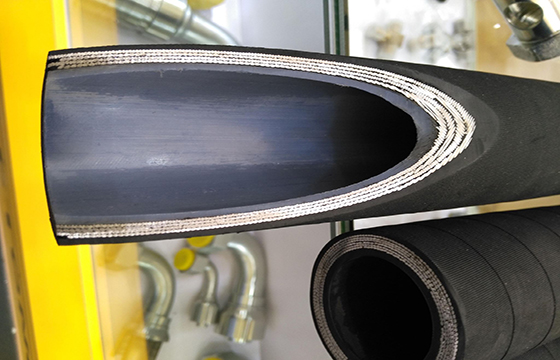

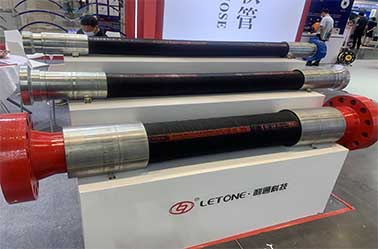

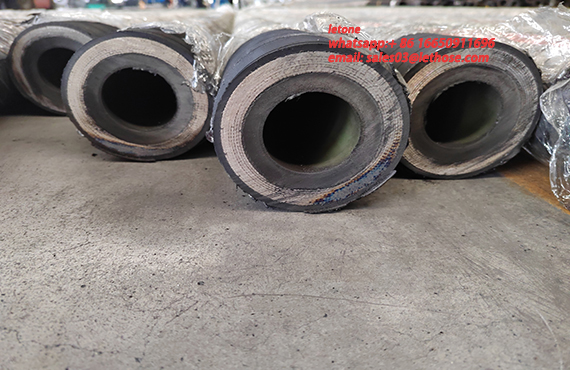

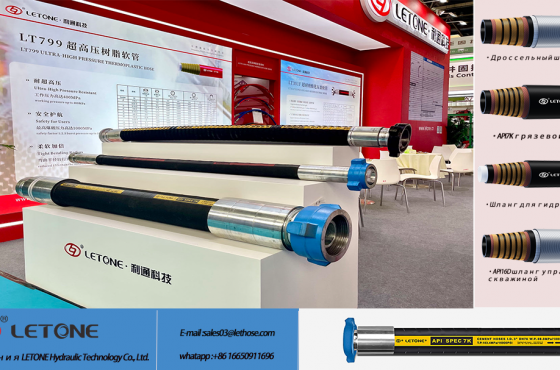

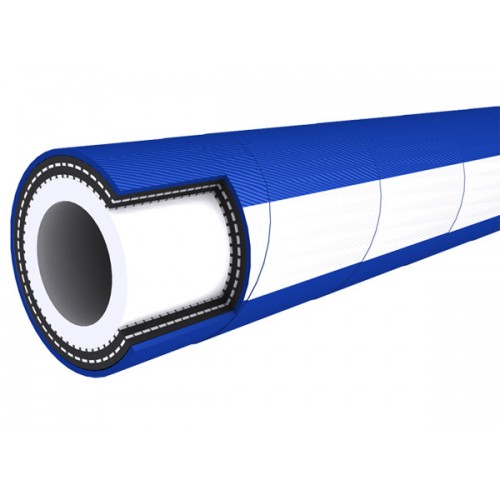

现代高压钻井软管的复合结构堪称材料科学的交响乐。内衬层采用三元乙丙橡胶与超高分子量聚乙烯的"三明治"结构,这种设计使抗磨性能提升300%的同时,还能耐受pH值2-12的化学侵蚀。中间增强层并非简单的钢丝编织,而是应用了航空级316L不锈钢丝的变角度螺旋缠绕技术——当软管承受轴向拉力时,缠绕角度自动从54°向45°偏移,如同人体肌肉的应变硬化机制。最外层的氯丁橡胶护套则布满雷达波纹状的突起,这些看似装饰的纹路实际能将外部摩擦系数降低40%,在通过井架滑轮组时显著减少表皮磨损。

温度适应性是这类软管的隐形铠甲。在北极圈作业时,采用特殊氢化丁腈橡胶的软管能在-55℃仍保持弹性记忆,其分子链中的双键饱和处理技术有效阻止了低温脆化。相反在深井高温环境中,添加纳米蒙脱土的复合材料会形成热障效应,150℃时导热系数仍能控制在0.25W/(m·K)以下。某次墨西哥湾作业记录显示,当井底温度骤升至176℃时,配置热电偶监控系统的软管自动触发冷却液夹层,成功避免了一起可能价值2.8亿美元的井喷事故。

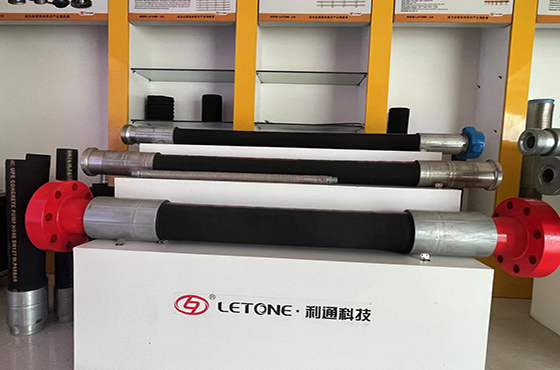

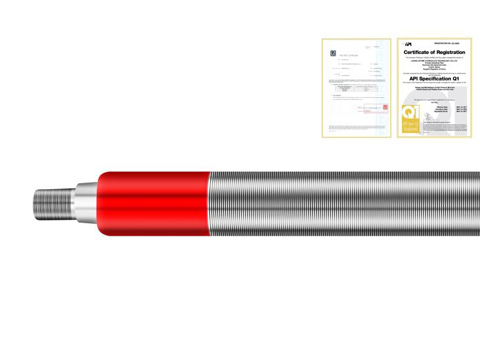

连接技术的革新更令人叹服。采用API-7K标准中FSL2等级的快速接头,配备有自补偿密封环和预紧力指示槽。当液压扳手施加的扭矩达到设定值时,接头内部的24个碳化钨卡齿会与管端形成分子级别的嵌合,其密封性能比传统法兰连接提升5个数量级。在北海油田的实测中,这种接头在经历200万次压力循环后,依然保持0.0001ml/min的渗漏标准。

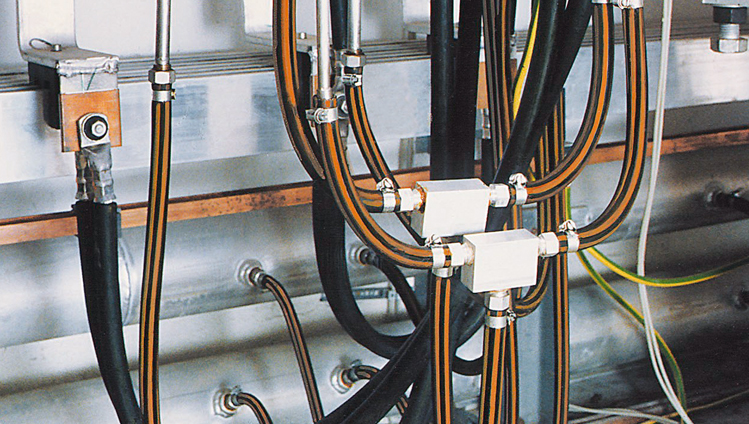

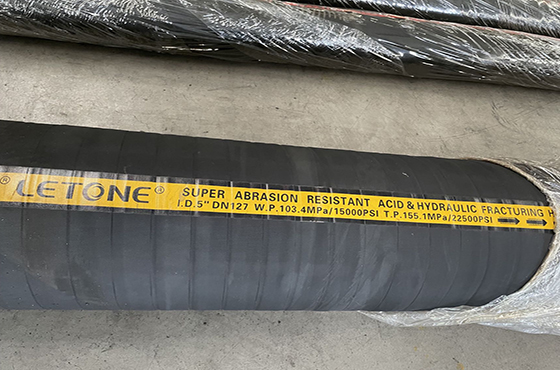

动态疲劳测试数据揭示了更深层的技术内涵。在模拟3000米井深的试验台上,软管需要承受每分钟15次的轴向脉动与±220°的交替扭转。最新一代产品通过引入碳纤维-芳纶混编增强层,使疲劳寿命突破100万次循环大关。这个数字意味着,在连续钻探20口标准深井的过程中,软管仍能保持90%以上的初始爆破压力值。

硫化氢防护体系则是另一项关键技术突破。通过在内衬层添加氧化锌纳米晶须,当H2S浓度超过50ppm时,这些微观晶须会优先与硫化氢反应生成稳定的硫化锌隔离层。阿拉斯加北坡油田的对比试验显示,处理后的软管在含硫环境中使用寿命延长了8倍,大幅降低了井场人员的中毒风险。

未来技术迭代的方向已经显现。实验室中的石墨烯增强软管原型展现出惊人性能:壁厚减少30%的情况下,爆破压力反而提升40%。而自修复材料的应用更富想象力——当管壁出现微损伤时,预埋在橡胶中的微胶囊会释放出液态二硫化物,在金属硫醇盐催化剂作用下实现常温自愈合。这些突破或将把钻井软管的服役寿命推向10年新高度。

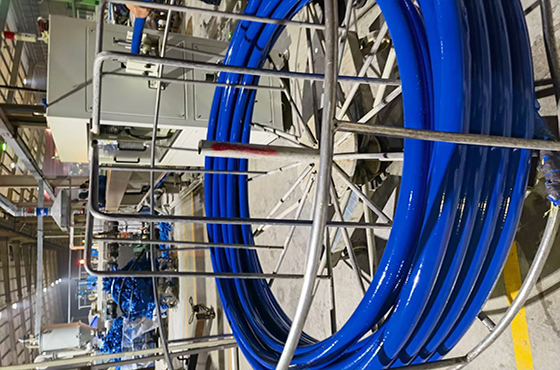

在这条连接地表与地心的柔性通道里,凝聚着材料学家、机械工程师和流体动力学专家的集体智慧。从北极冻土带到深海钻井平台,这些蜿蜒的钢铁蛟龙正以惊人的韧性,支撑着人类向地球深处探索的野心。当钻头突破万米地层时,或许很少有人会注意到这些默默脉动的软管,但它们确实是现代石油工业最精妙的生命线。