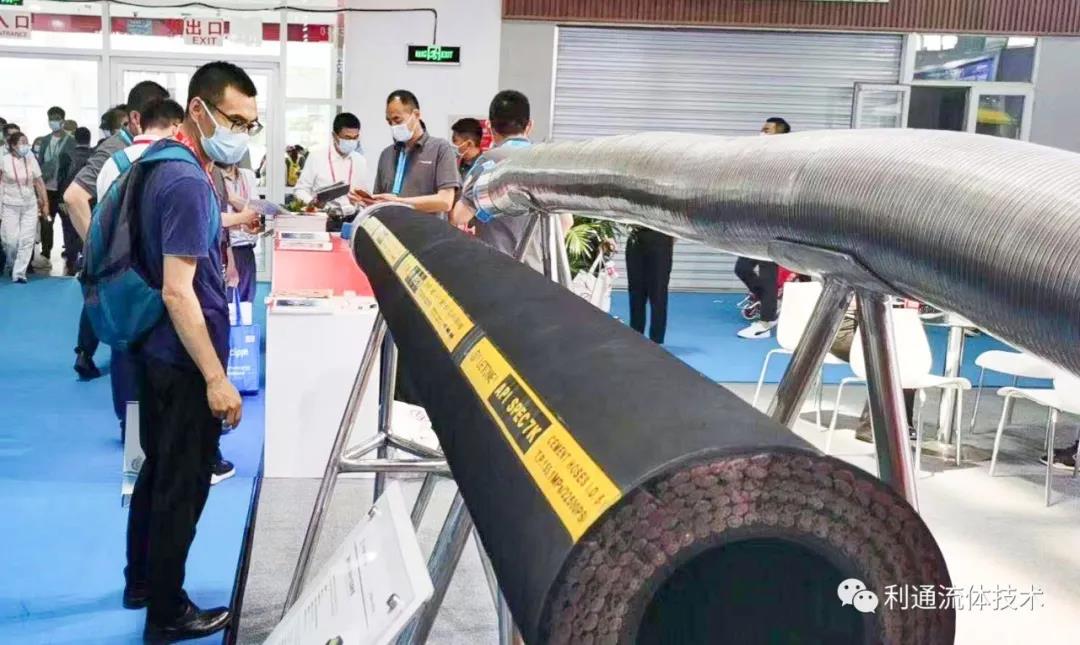

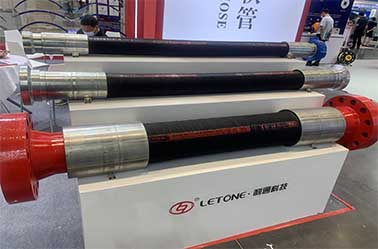

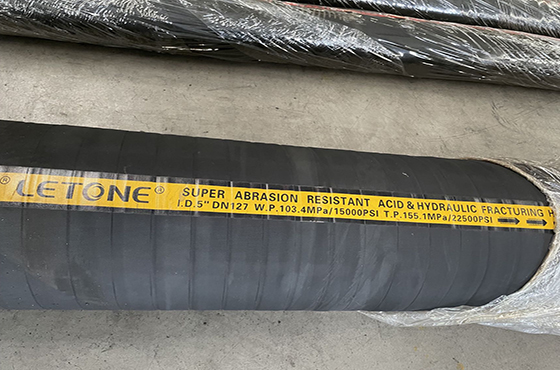

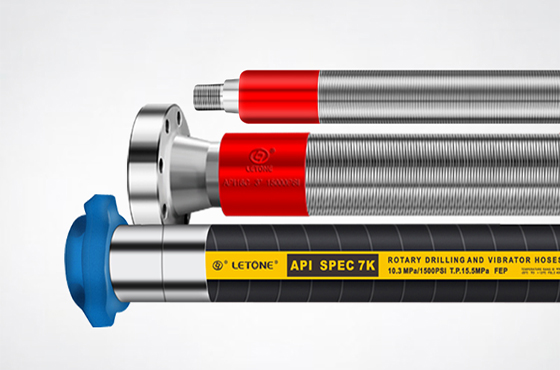

在冶炼厂繁杂的生产环境中,设备面临很多严峻的考验,其中炉渣迸溅和齿轮油腐蚀对管路的伤害尤其明显。EN 856 4SP超耐磨软管因其卓越的性能,变成冶炼厂不可或缺的重要构成部分。

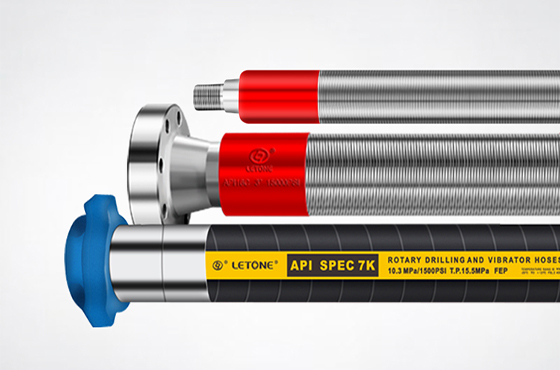

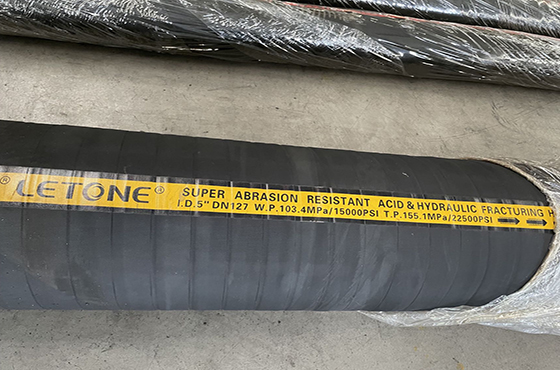

在钢材生产中,高温炉渣的溅出是正常。一旦这类高温炉渣触碰到普通软管,就会立即造成软管表层的熔融、孔隙等严重受损,造成管道泄漏,危及加工过程,甚至导致安全事故。EN 856 4SP超耐磨软管当面对炉渣溅出时拥有独特的优势。

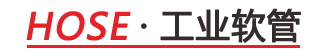

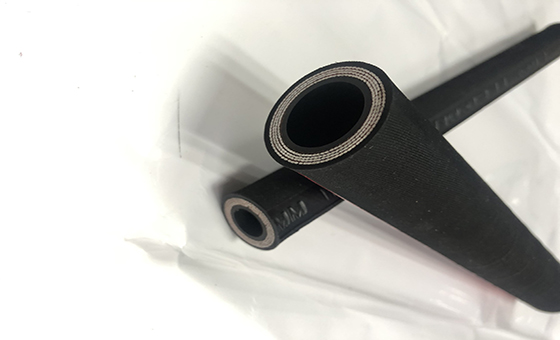

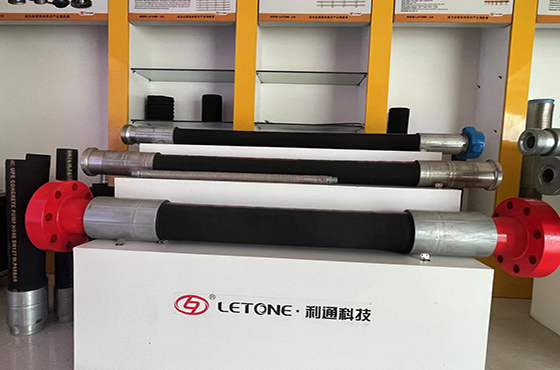

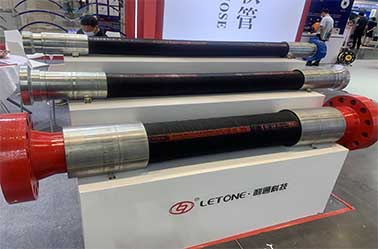

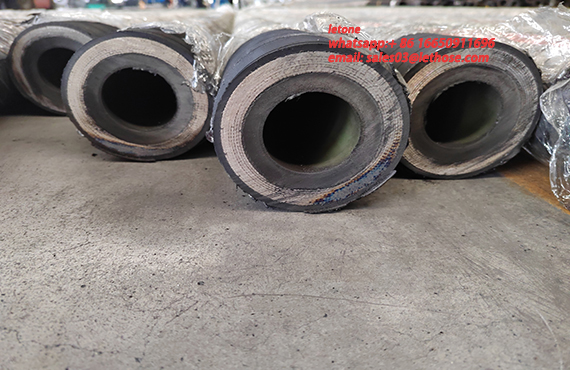

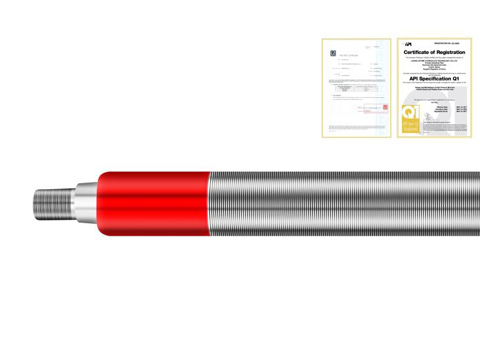

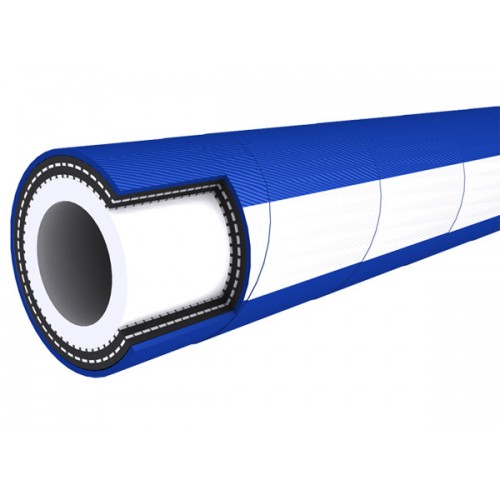

最先,它采用了一种特殊的表面材料。各种材料具有较高的耐高温性,能承受炉渣溅出产生的高温冲击。即便在高温环境下,材料的结构也能保持平稳,不变形或熔融。这给软管增添了第一个扎实的防御,高效地抵御了炉渣对软管外层的马上毁坏。

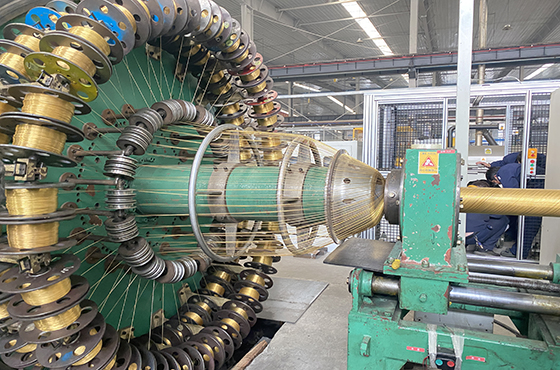

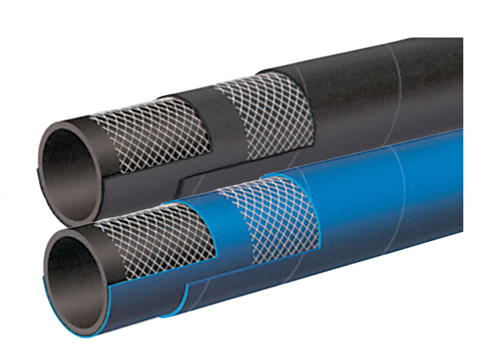

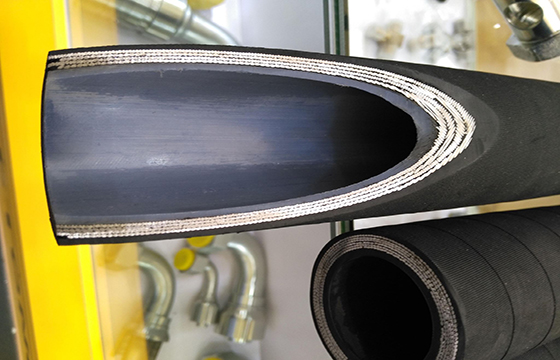

次之,软管的生产过程确保了其总体结构的紧密性。生产过程中,各层材料都依照先进的工艺紧密联系,形成一个牢固的总体。这类紧密的构造使炉渣难以渗透到软管中,进一步提高了软管抵御炉渣溅出能力。

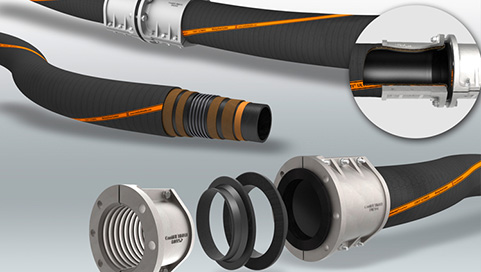

除开溅渣外,齿轮油腐蚀都是冶炼厂设备的一大难题。液压系统广泛用于冶炼厂的各类机械设备中,齿轮油中的成分与工作中产生的氧化物会让软管导致腐蚀。长期腐蚀会变软软管内壁,减少强度,造成泄露。

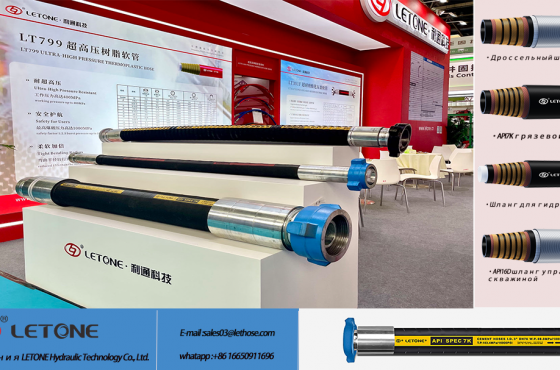

EN 856 4SP超耐磨软管都有很好的处理齿轮油腐蚀问题的方法。它里层是耐油橡胶材料。这类塑胶对齿轮油有很好的耐受力,能有效防止液压油的腐蚀。不管是常见的矿物油齿轮油,或是一些特殊配方的齿轮油,软管都能保持稳定的特点。

同时,软管的结构设计也有助于防止齿轮油腐蚀。其多层结构不仅提供了物理保护屏障,并且在一定程度上分散了齿轮油对内壁的压力,减少了压力集中引起的腐蚀风险。此外,经过特殊处理后,内表面光洁,降低了管壁上齿轮油的粘附和残余,减少了腐蚀的概率。

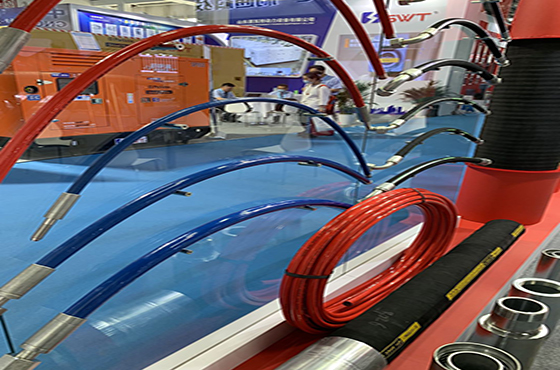

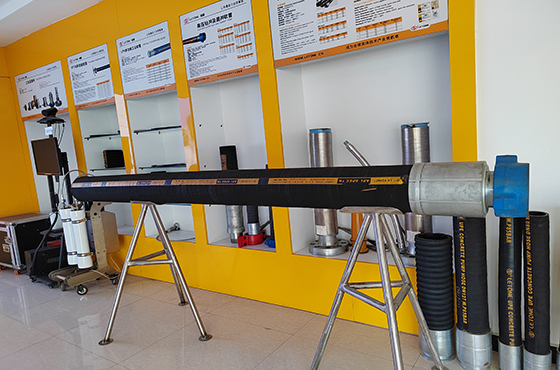

实际应用中,许多冶炼厂早已依据EN使用情况采用了 856 4SP超耐磨软管显著提高了设备的稳定性和使用期限。降低了管路毁坏造成的生产结束,减少了维护费用。

总之,EN 856 4SP超耐磨软管已成为冶炼厂生产设备的可靠保证,具有优良的防渣和齿轮油腐蚀特性。随着钢铁产业的不断进步,对这种高性能软管的要求将继续提高,并将继续在钢铁生产领域发挥重要作用,推动冶炼厂实现高效安全生产目标。