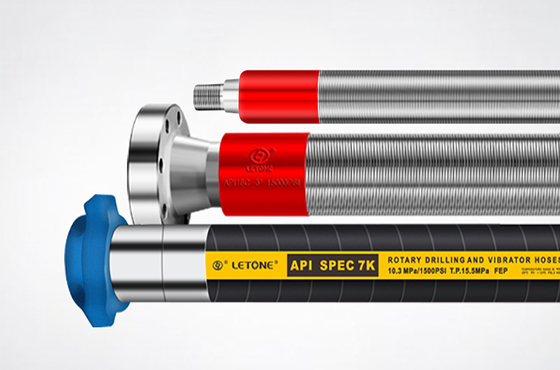

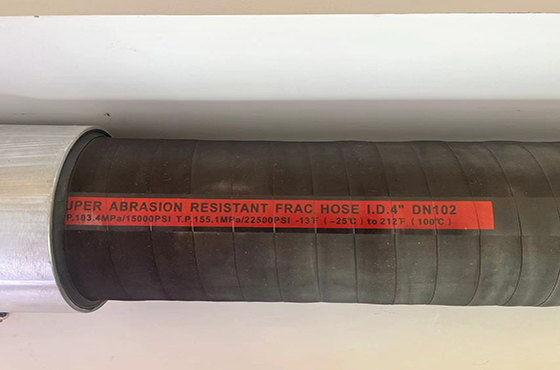

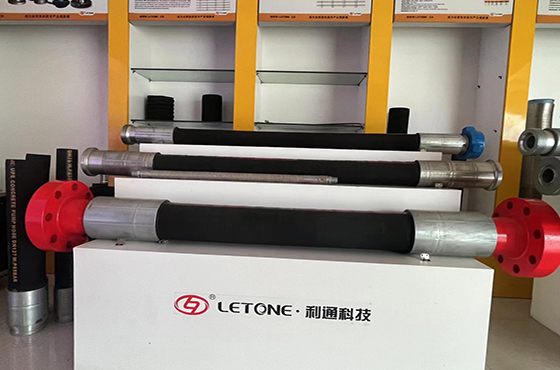

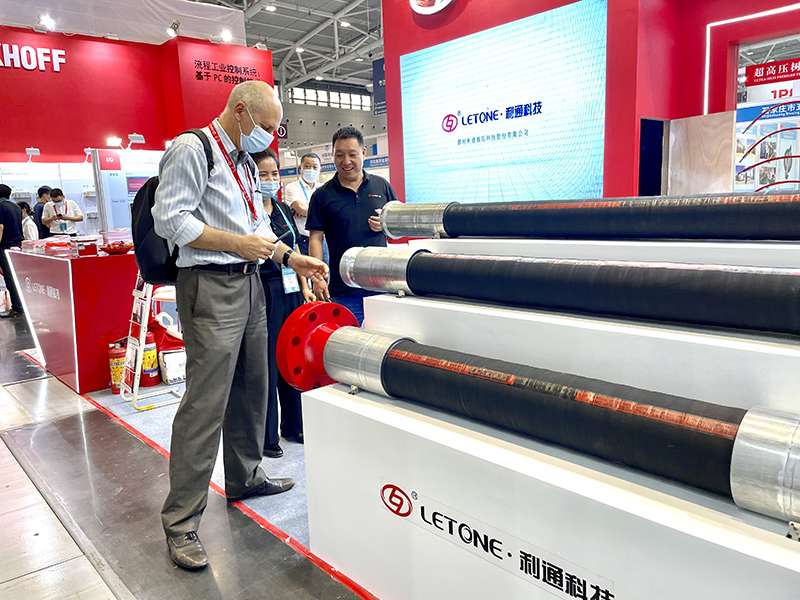

API 7K系列超耐磨酸化压裂软管

阅读量:

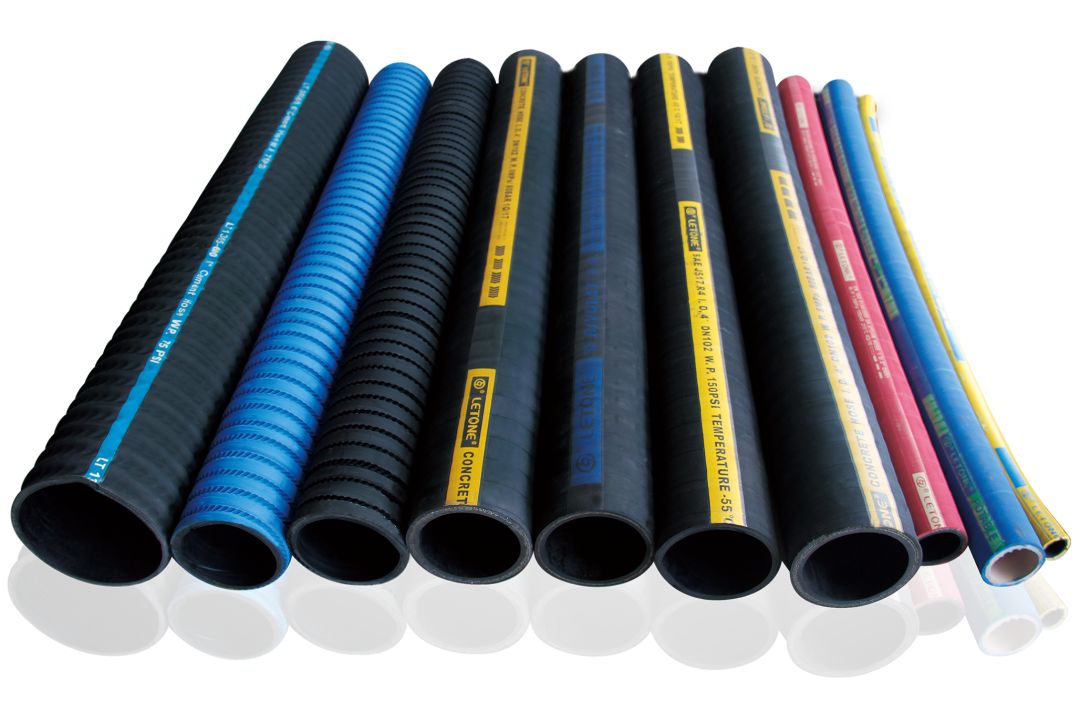

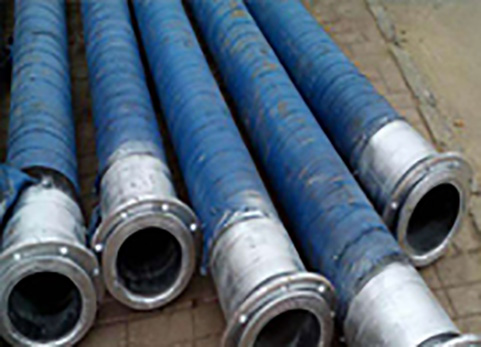

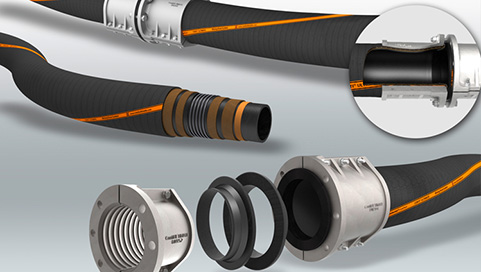

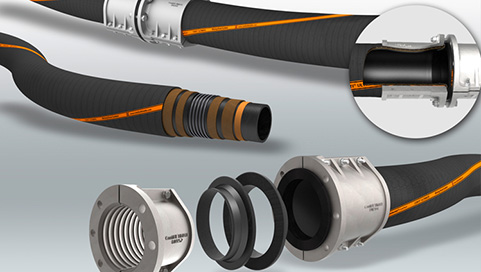

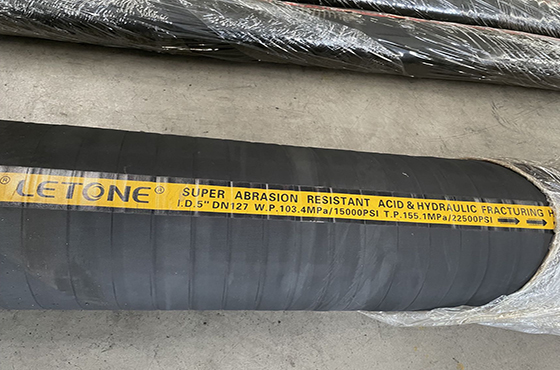

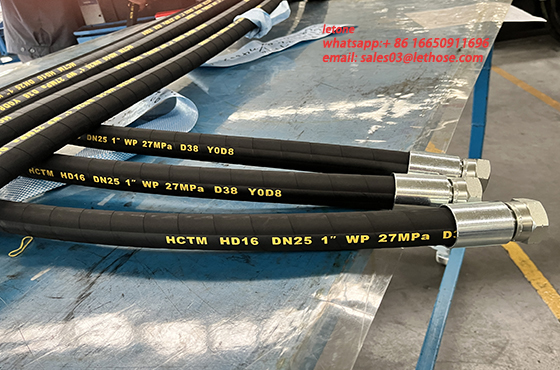

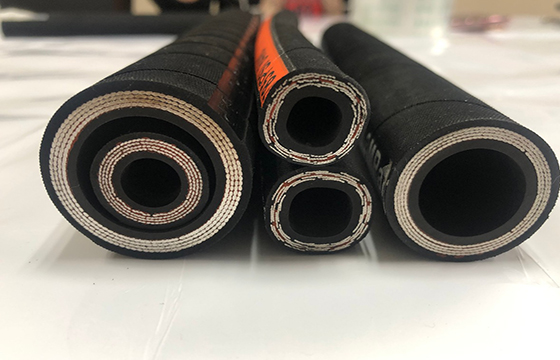

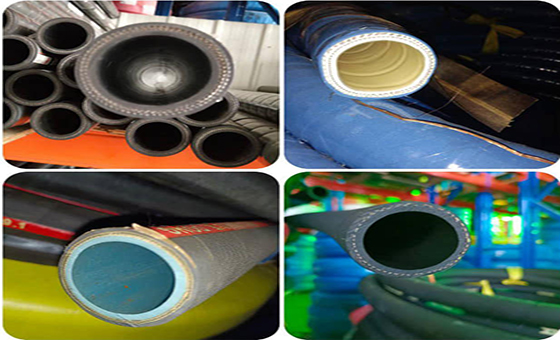

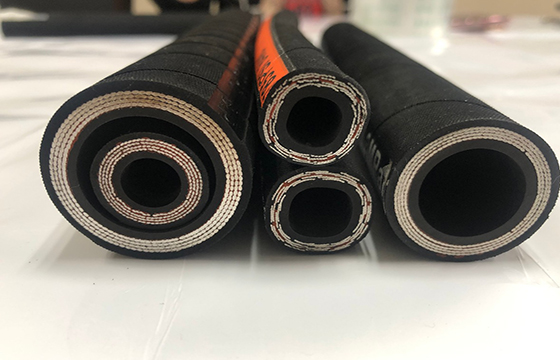

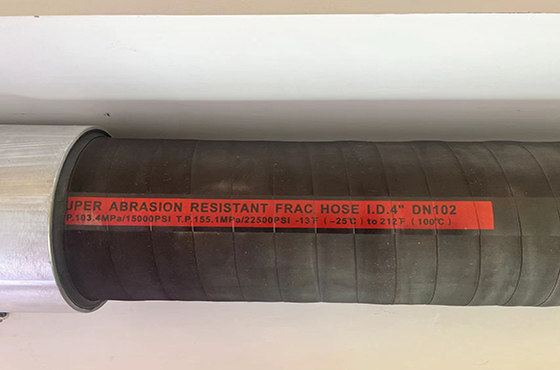

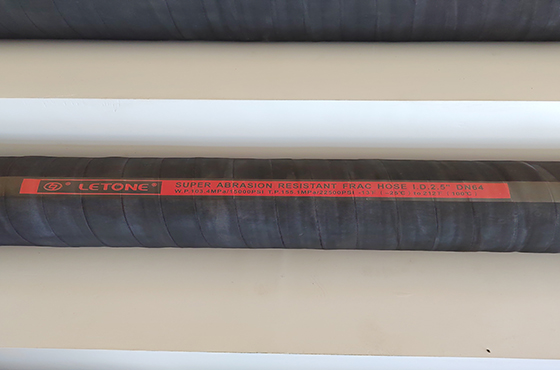

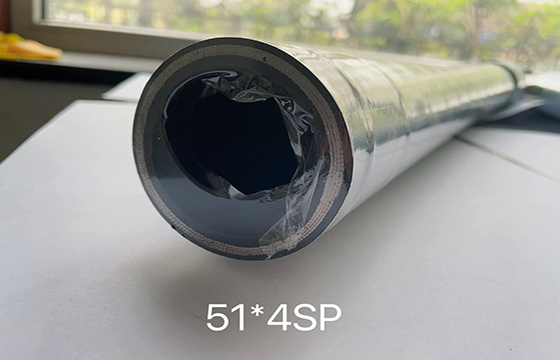

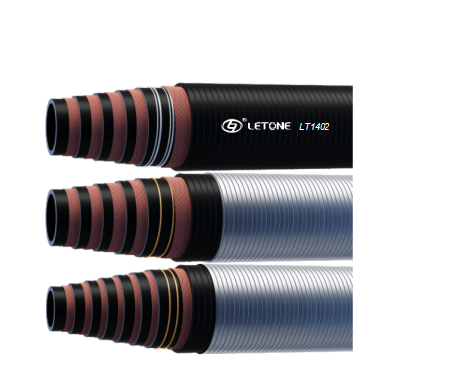

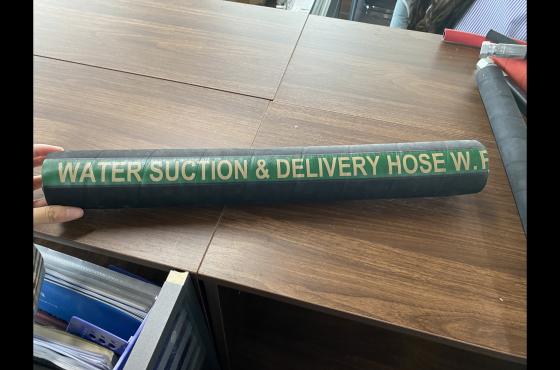

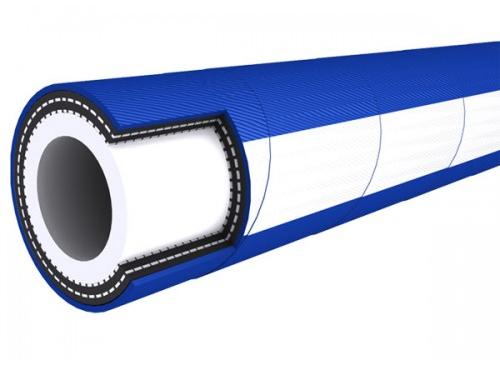

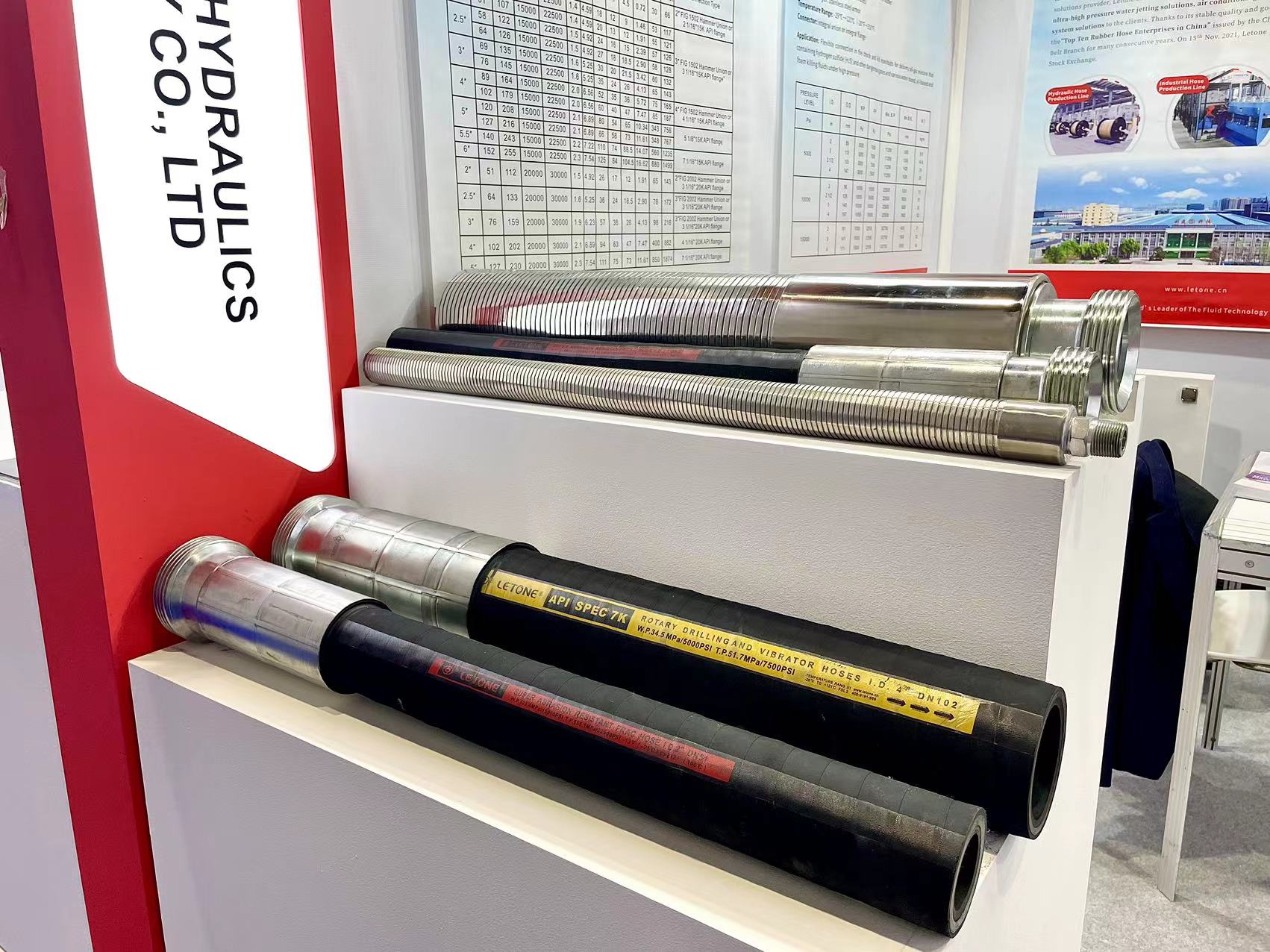

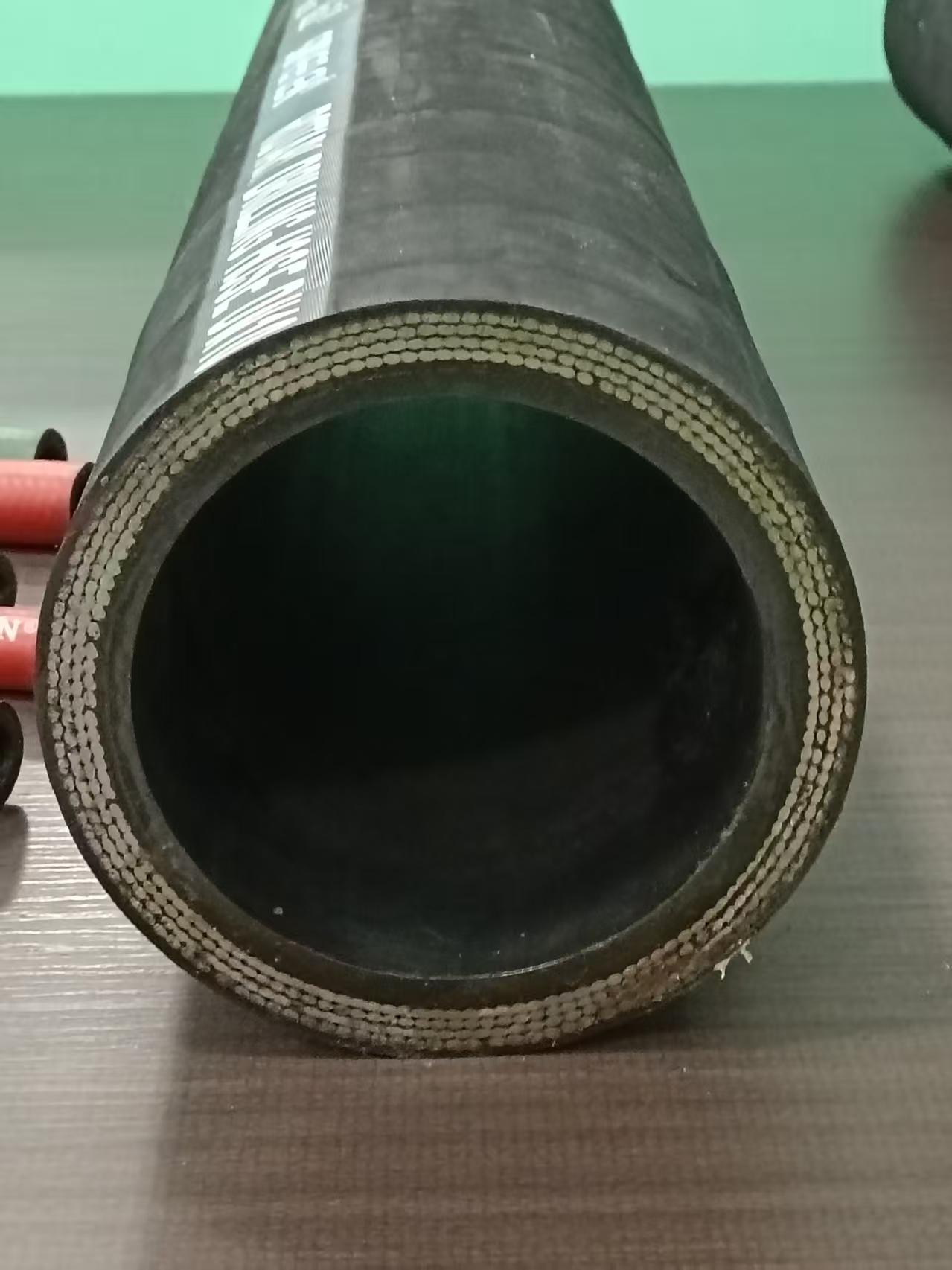

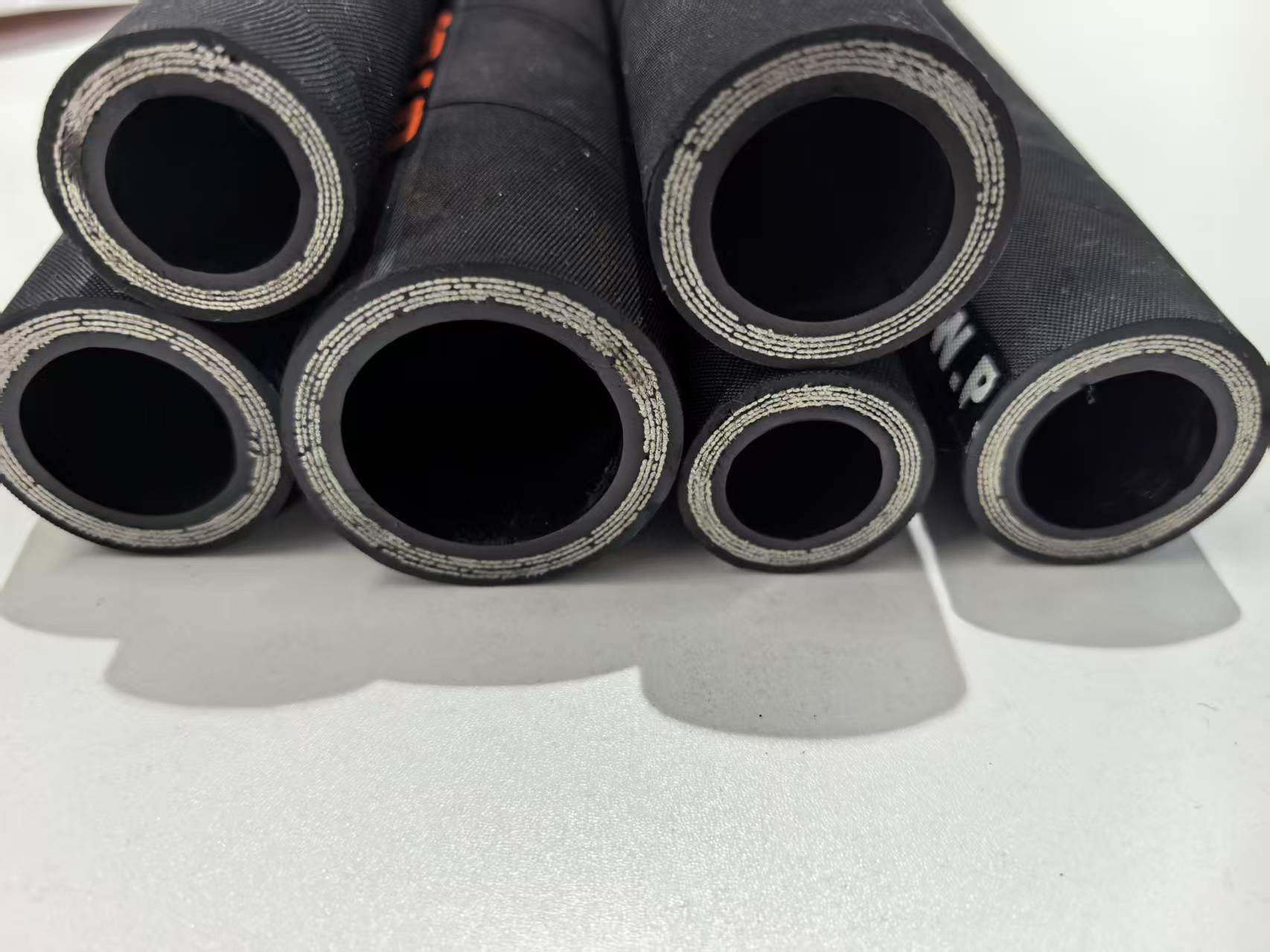

极端工况的石油完井作业领域,API 7K系列超耐磨酸化压裂软管正以其革命性的材料复合结构改写行业标准。这种采用四层复合技术的软管,其内层0.8mm厚的超高分子量聚乙烯(UPE)材料展现出惊人的耐腐蚀性能,实验室数据显示,在浓度15%的盐酸环境中持续工作300小时后,内壁磨损率仍低于0.03mm,远超传统丁腈橡胶管5倍以上的使用寿命。

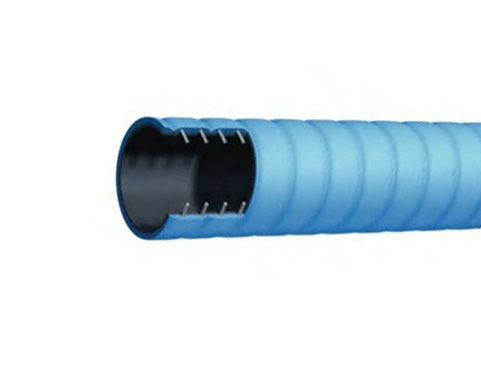

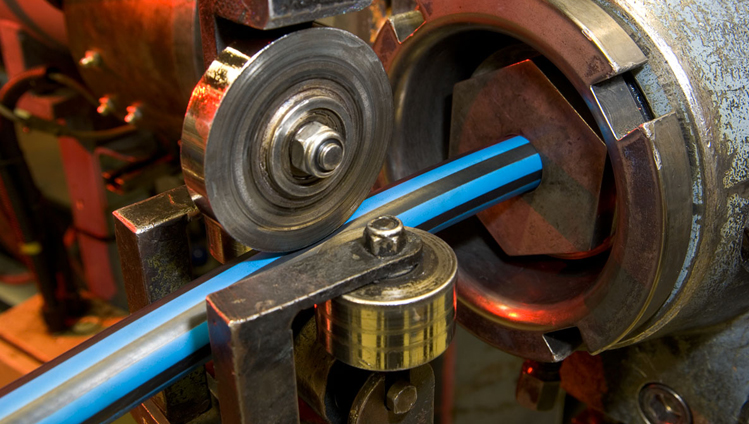

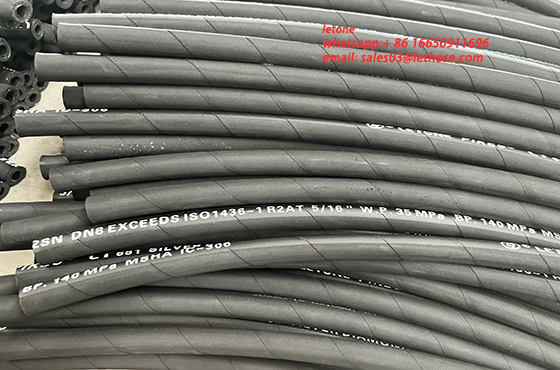

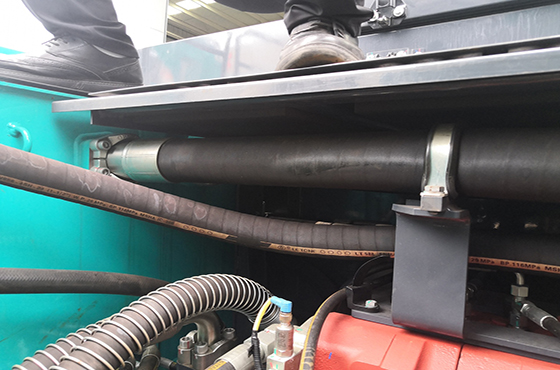

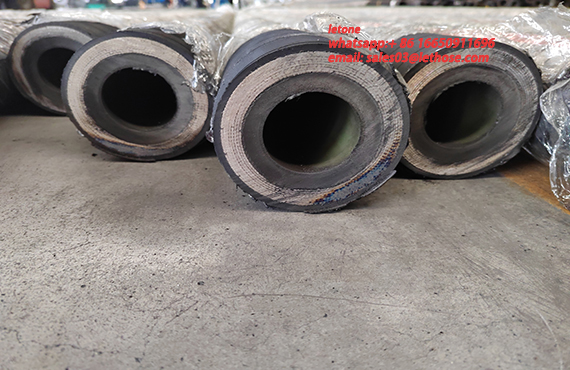

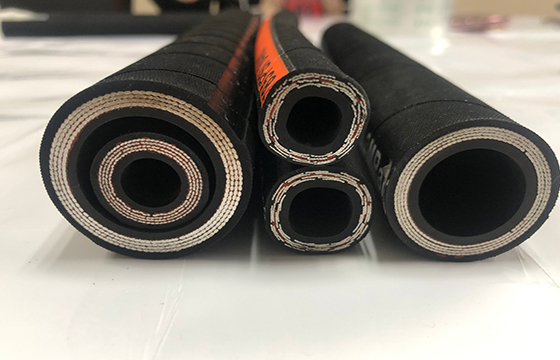

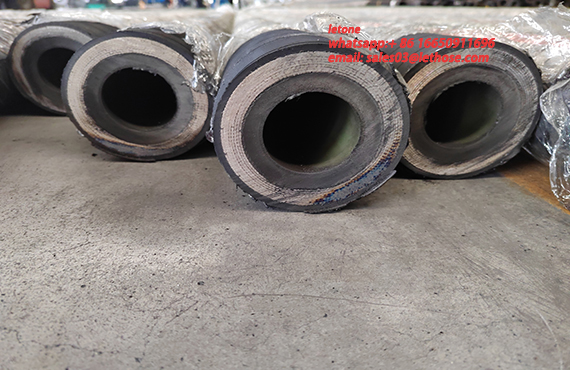

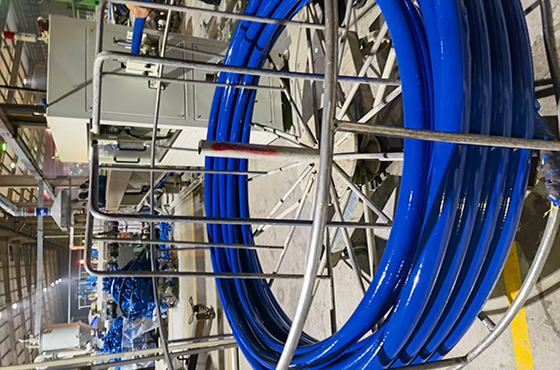

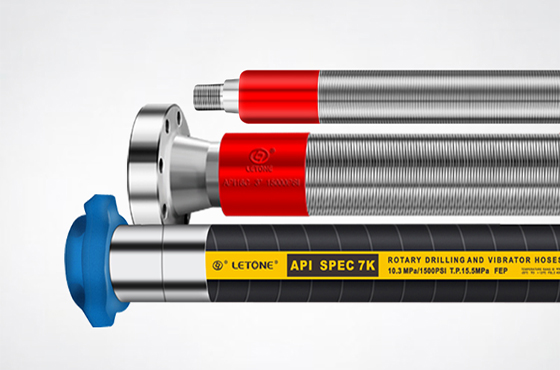

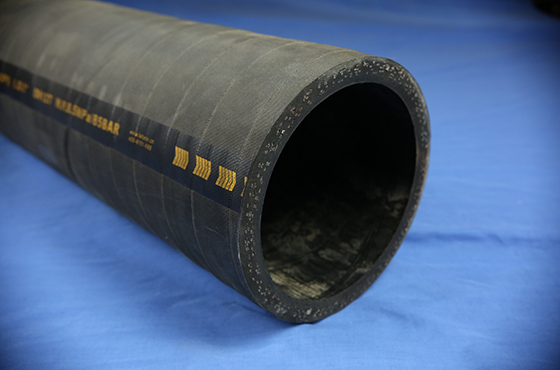

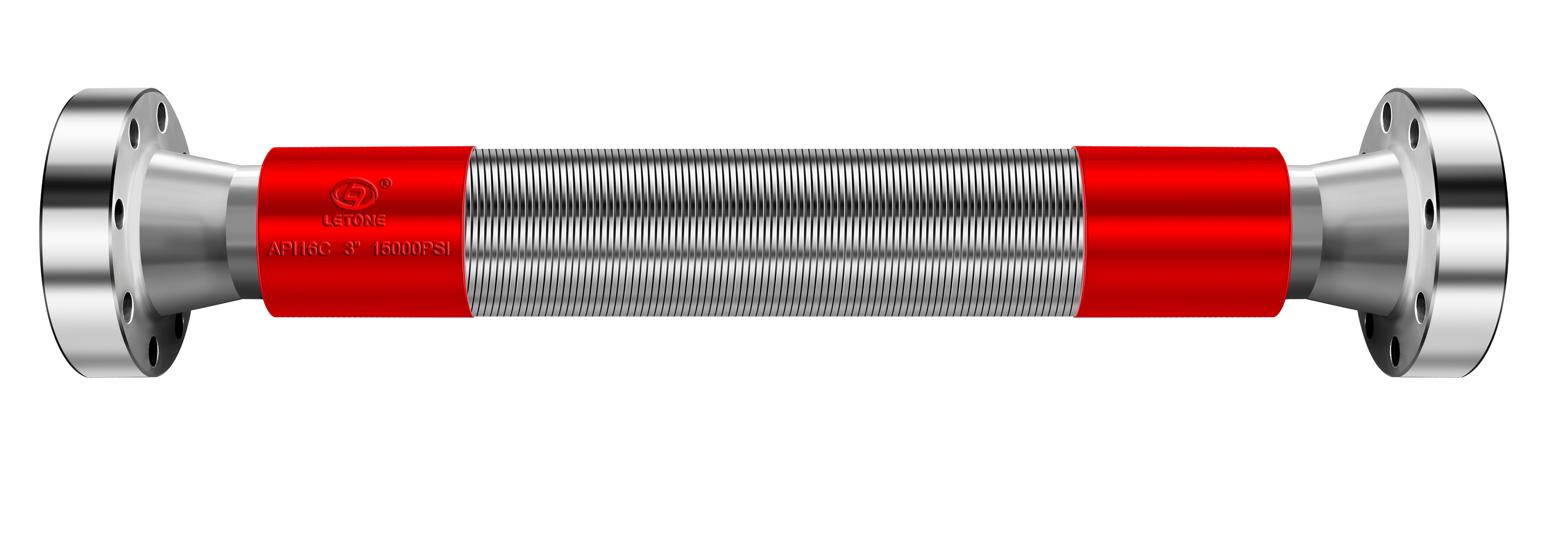

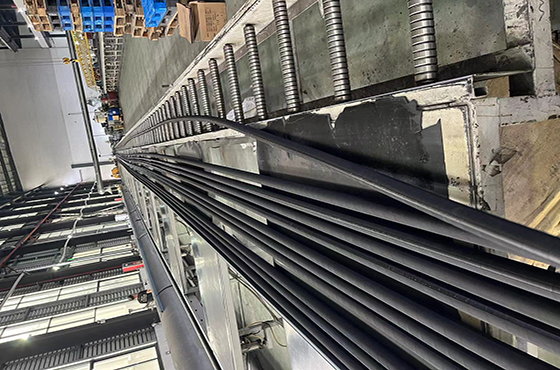

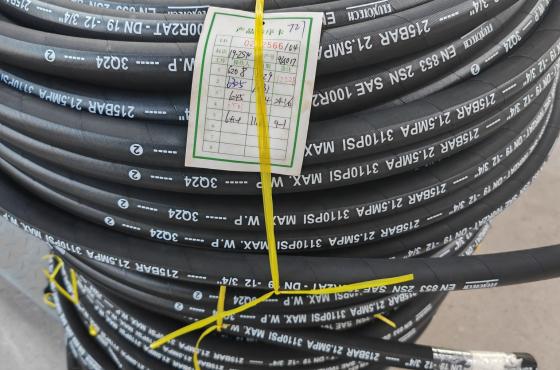

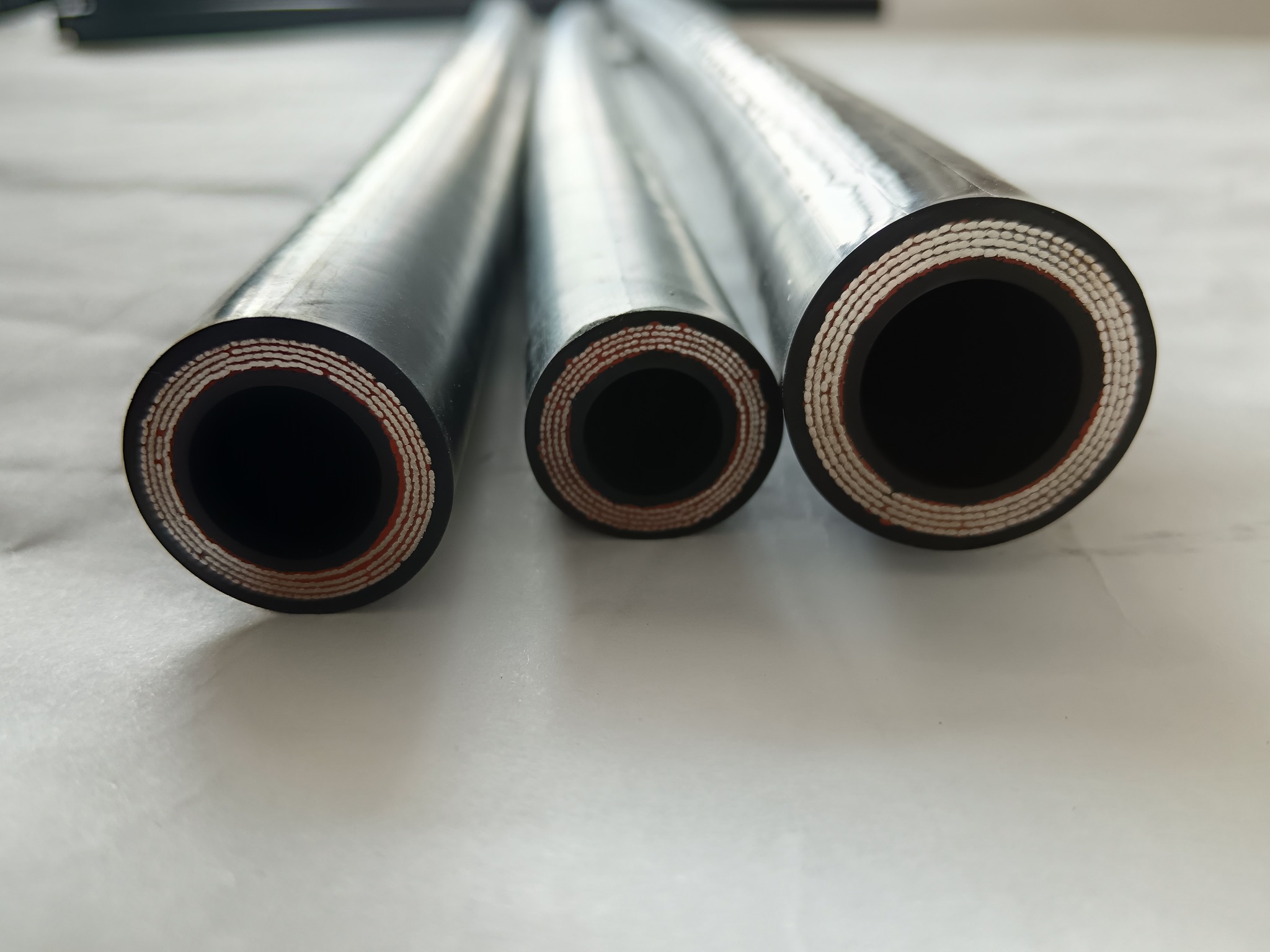

核心增强层采用6层37股钢丝缠绕结构,每平方厘米承受压力可达210MPa,相当于2100个大气压的强度。特别值得注意的是,这种特殊排列的钢丝层在动态压力测试中表现出优异的抗疲劳特性,在10万次压力循环测试后,其爆破压力仍保持初始值的92%以上。工程案例显示,在四川页岩气田的加砂压裂作业中,该软管成功承受了连续48小时、压力波动范围在70-105MPa的极端工况。

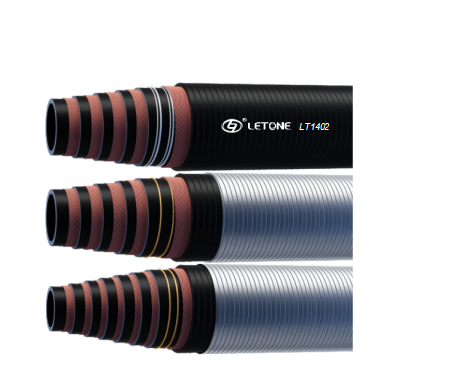

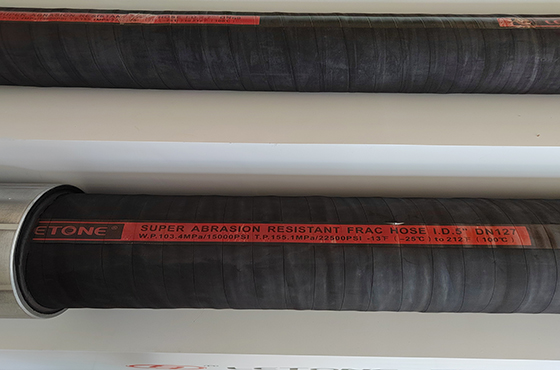

外层3.2mm厚的特种合成橡胶配方堪称材料科学的杰作。添加碳化硅微粒的复合材料使耐磨指数达到DIN标准最高等级,现场实测数据表明,在砂粒浓度35%的压裂液中,软管外壁磨损量仅为常规产品的1/8。更令人惊叹的是其温度适应性,从北极圈-45℃的冻土层到中东沙漠82℃的地表环境,其拉伸强度保持率始终维持在90%±2%的稳定区间。

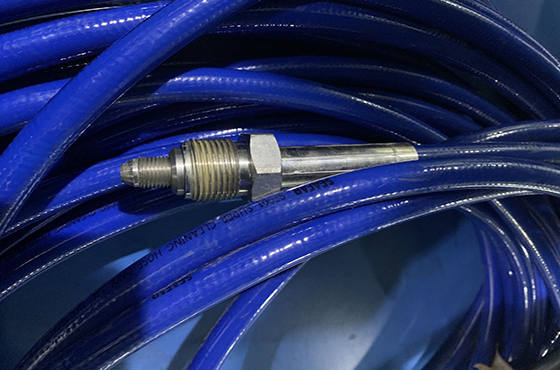

在渤海油田的酸化作业中,这种软管展现出独特优势。其创新的分子交联技术使管体在pH值1.5的强酸环境中保持结构完整性,连续工作120小时未出现溶胀现象。对比试验证实,在输送含20%氢氟酸的压裂液时,其使用寿命是传统软管的7.3倍,大幅降低了作业过程中的更换频率。

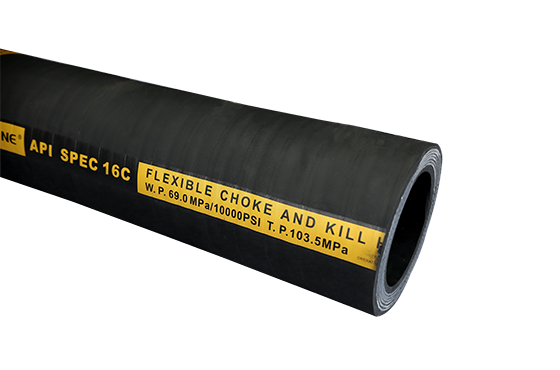

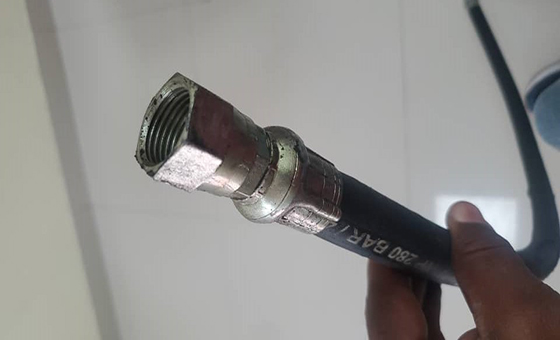

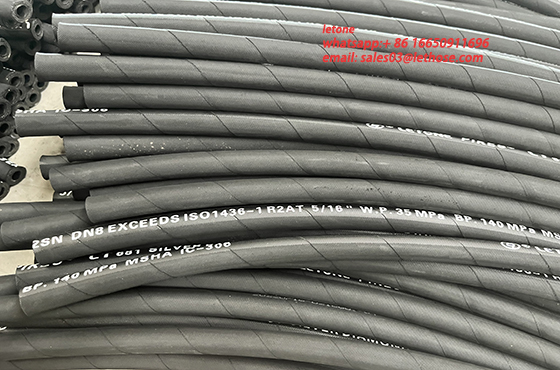

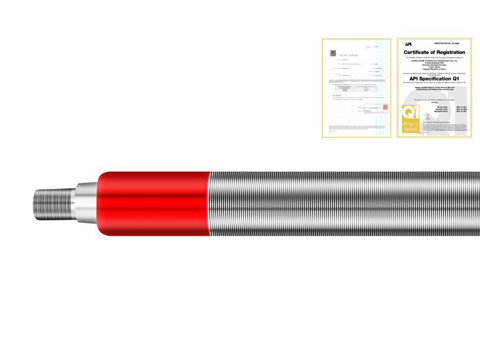

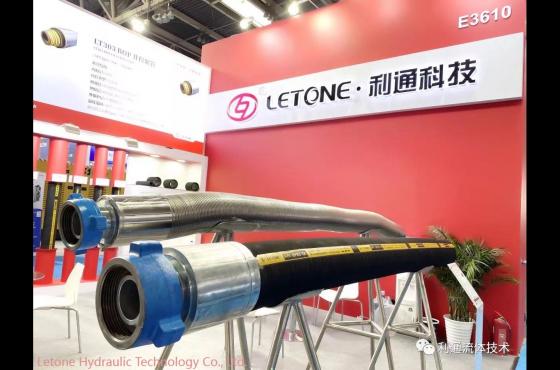

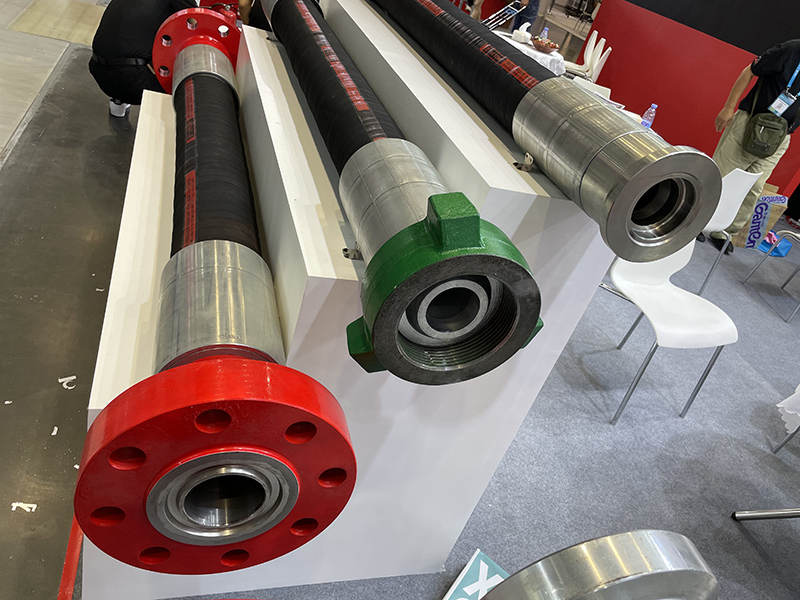

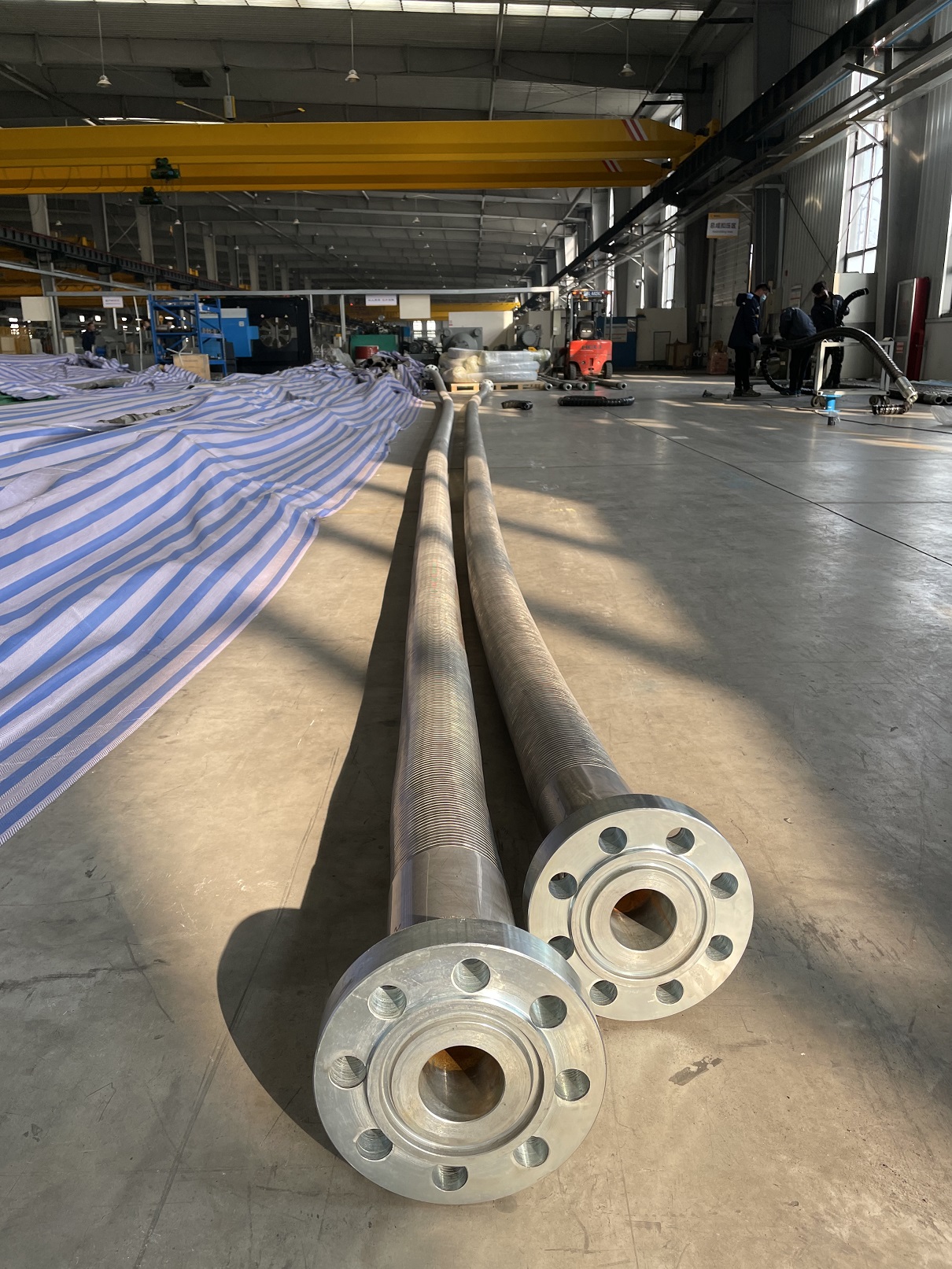

安全性能方面,该产品通过API Spec 7K FSL0认证的严格测试,其爆破压力达到额定工作压力的4倍。实际应用中的失效分析显示,99.7%的损坏源于外部机械损伤而非材料失效。独特的钢丝绳端部锚固技术使接头抗拉强度达到管体强度的95%,解决了传统软管80%失效发生在接头处的行业难题。

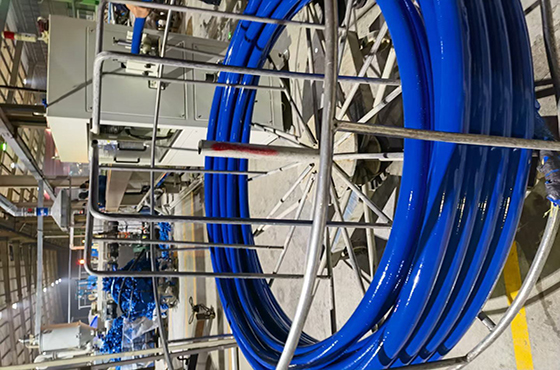

当前技术前沿正在探索将碳纤维增强热塑性复合材料应用于下一代产品。试验数据显示,这种新材料可使软管重量减轻40%的同时,爆破压力提升25%。在数字化方面,集成光纤传感器的智能软管已进入现场测试阶段,能实时监测管体应变、温度及压力分布,为预防性维护提供数据支持。

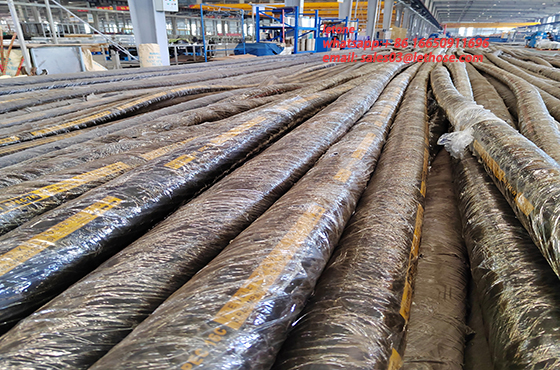

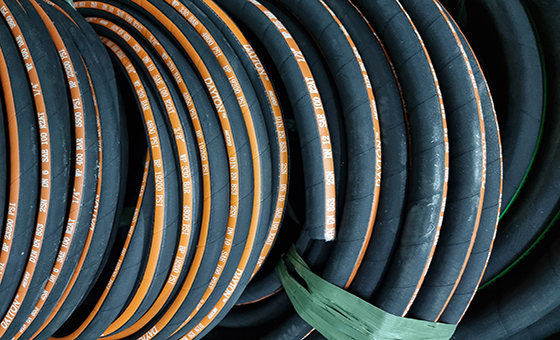

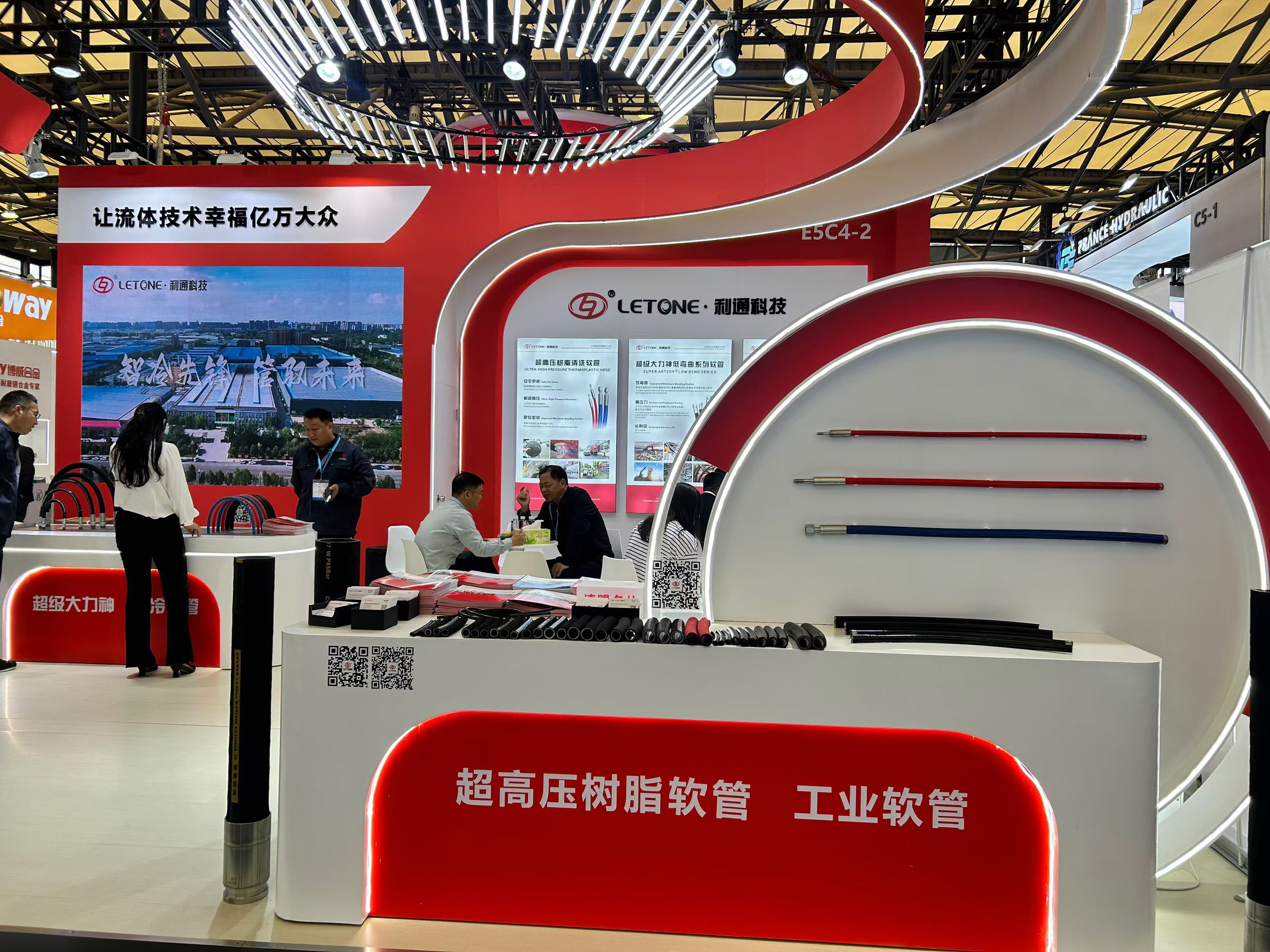

从北美页岩气田到中东碳酸盐岩油田,这种符合ABS标准的软管正在重新定义高压流体输送的安全边际。其卓越的性能不仅降低了完井作业风险,更通过延长更换周期显著提升了经济效益。行业分析师预测,随着非常规油气开发的加速,该类高技术含量软管的市场规模将在未来五年实现年均18%的复合增长。