油田勘探管失效原因剖析

**前言**:文中深入探讨了油田勘探管失效的缘故。油田勘探管在石油开采中是至关重要的,失效不仅影响勘探工作的顺利进行,并且产生安全隐患和经济损失。通过对很多实际案例的研究相关理论剖析,深入分析了造成勘探管失效的要素。

一、序言

石油作为一种重要的能源需求,在全球经济发展中占据无可替代的地位。油田勘探是获取石油的重要环节,勘探管做为钻探设备的重要组成部分,立即与繁杂的地下自然条件触碰,承担各种复杂的负荷和极端化学腐蚀环境。勘探管一旦失效,就会造成开洞塌陷、井喷等重大事故。因而,分析其失效原因对保证油田勘探工作的优质高效发展具有重要意义。

二、材料因素引起的失效

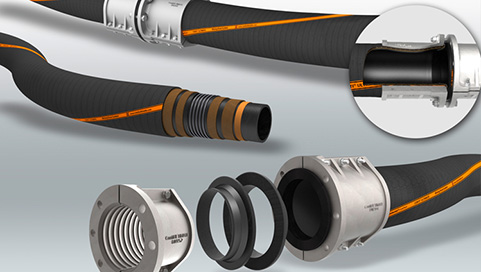

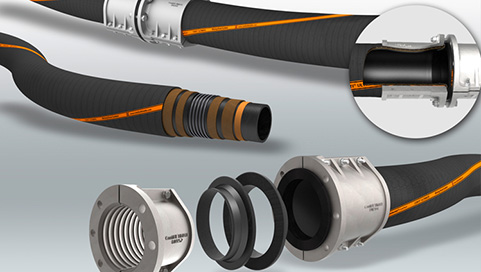

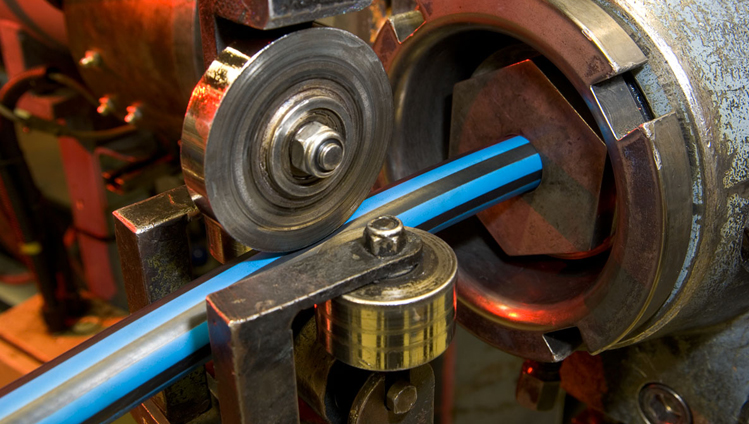

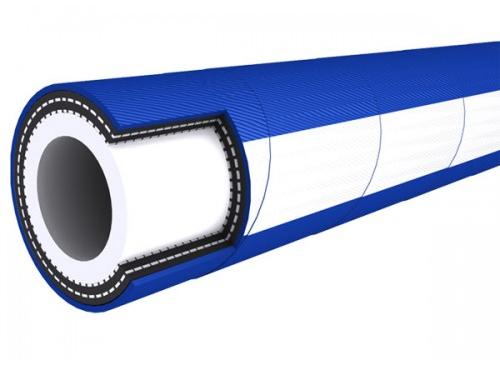

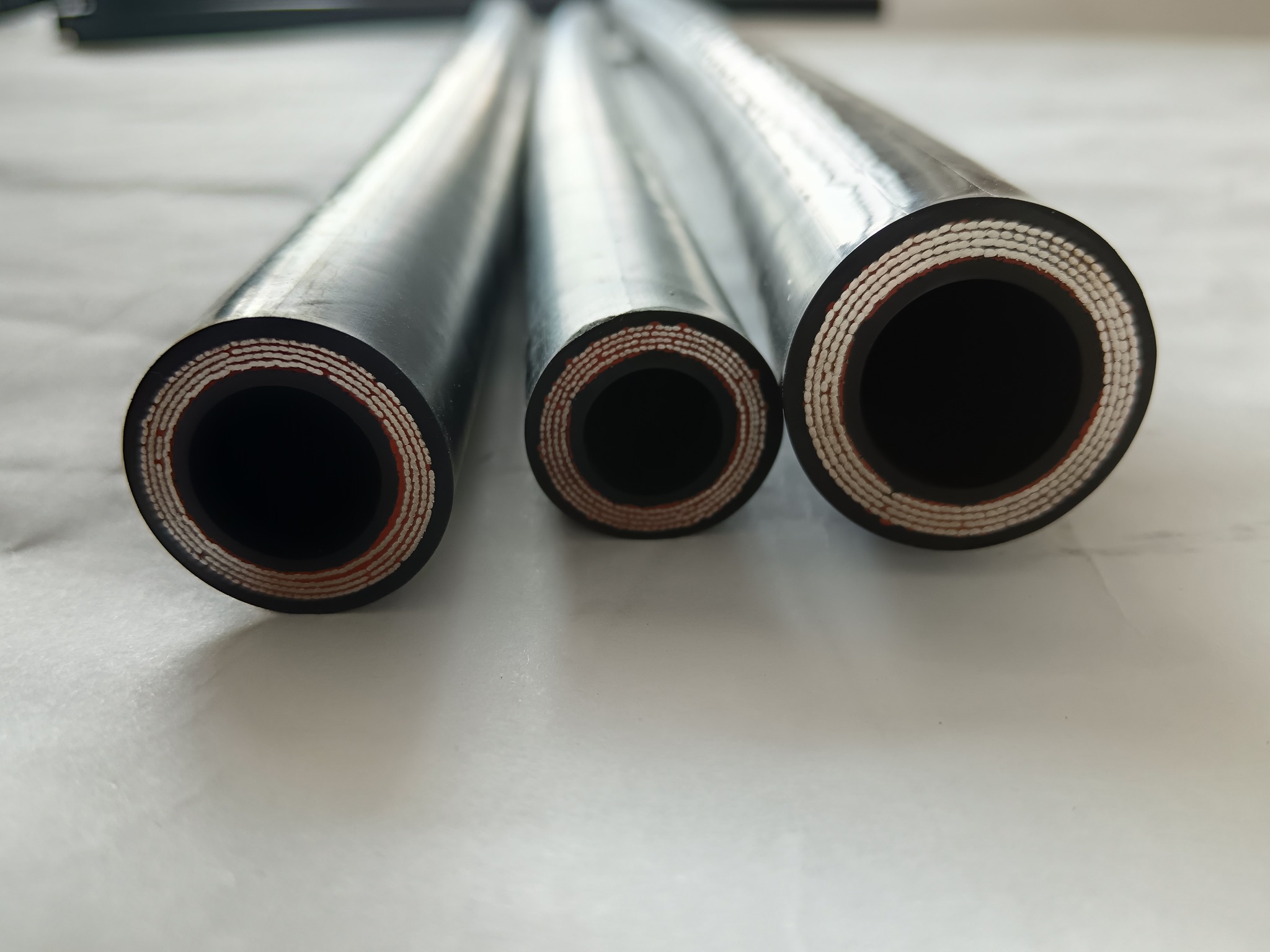

### (1)材料本身的缺陷

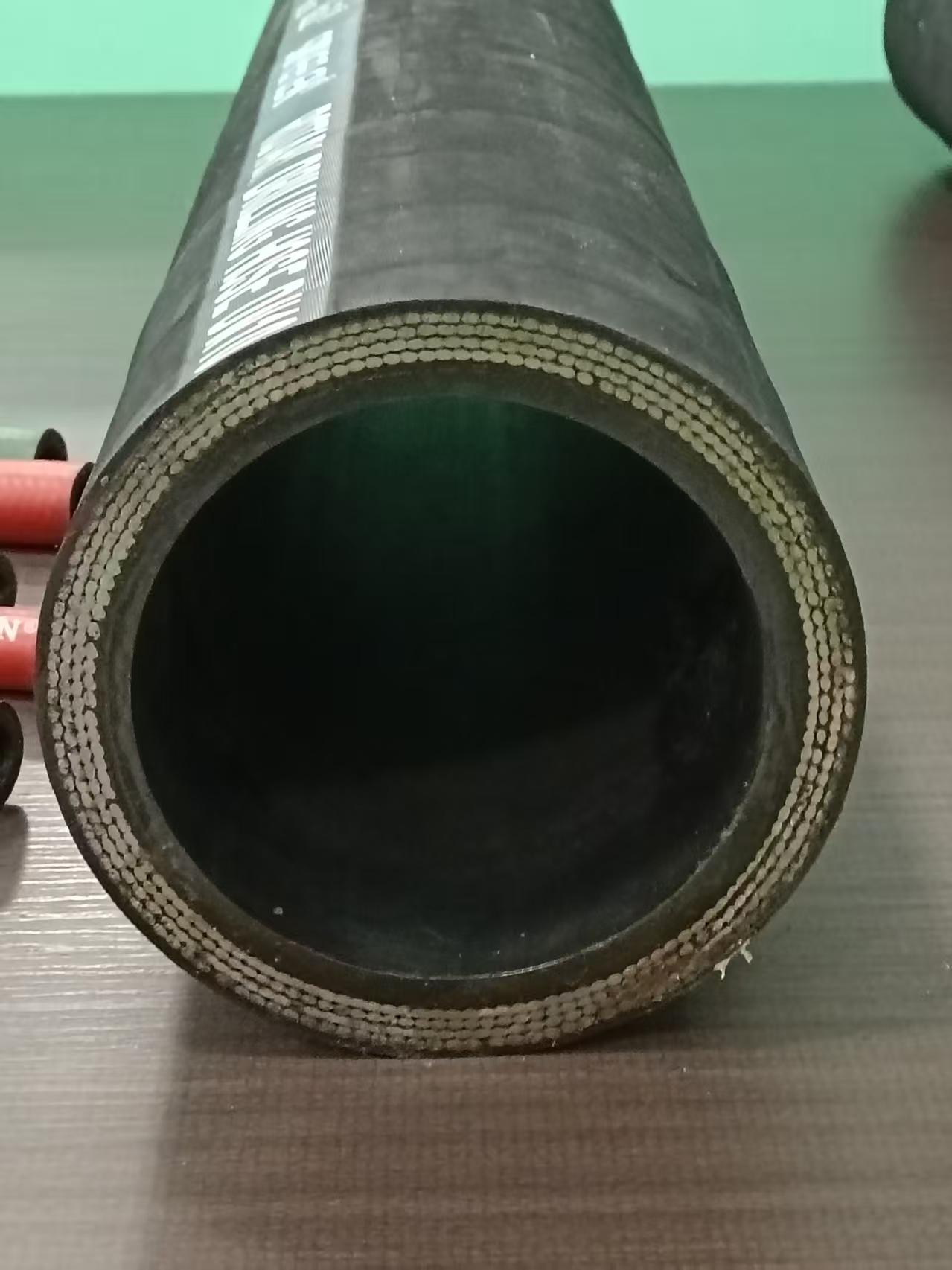

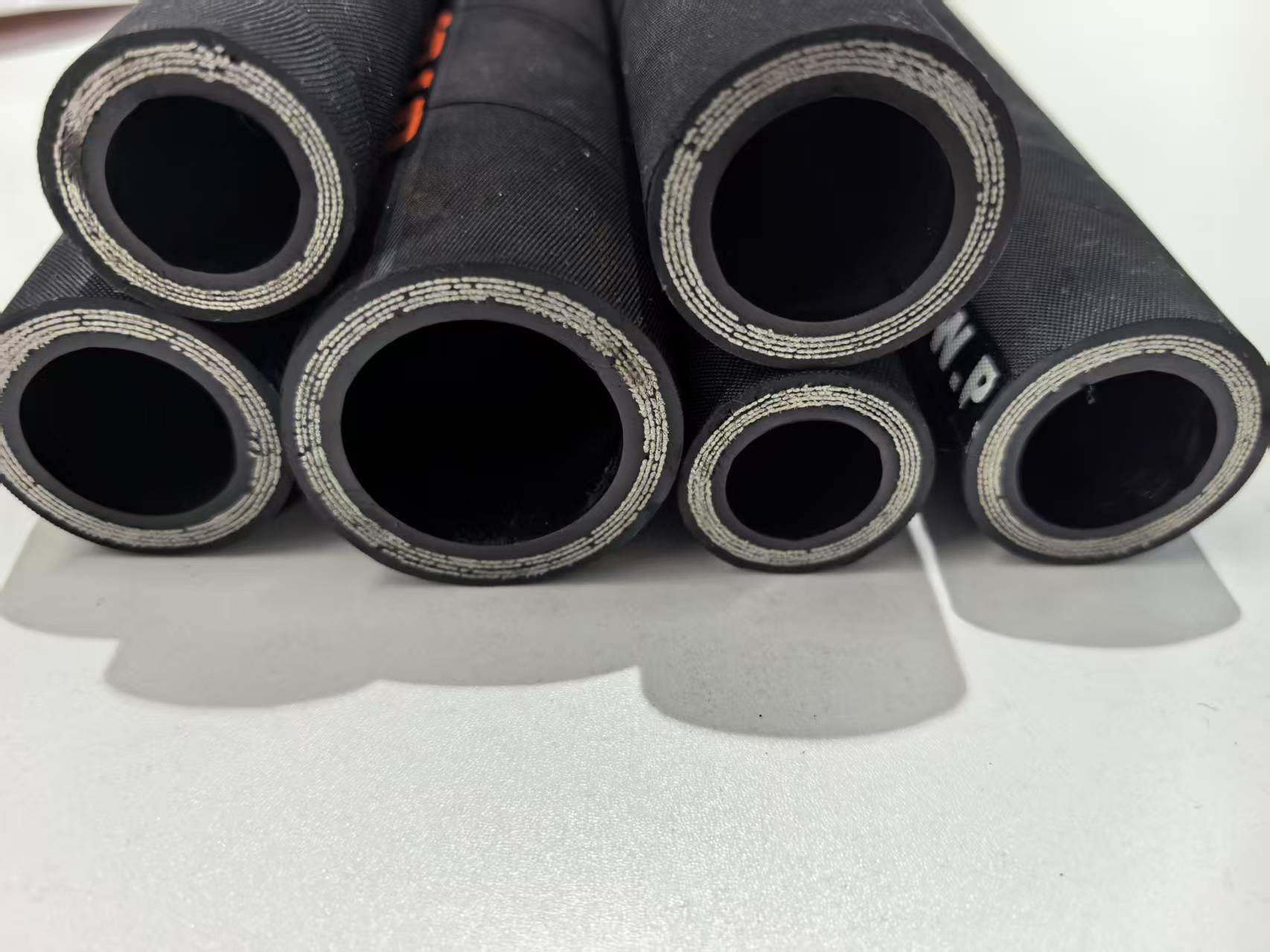

在勘探管的生产过程中,假如原料质量差或生产工艺出问题,可能会致使管件内部出现裂缝、气孔、夹杂物等缺点。这类微观缺陷将成为应力的根源。在勘探环节中,当管件承担负荷时,缺陷处应力将远高于均值应力。随着时间推移和负荷的反复作用,容易引起裂缝的拓展,造成管件失效。比如,在一个油田的勘探运行时,一根勘探管进入到井中后不久就断裂了。经检测,发觉管件内存在一定型号的夹杂物,变成管件失效的直接原因。

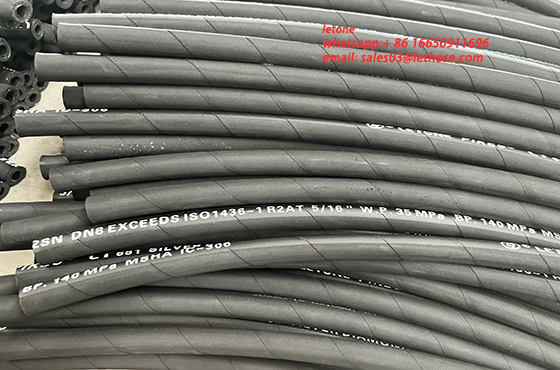

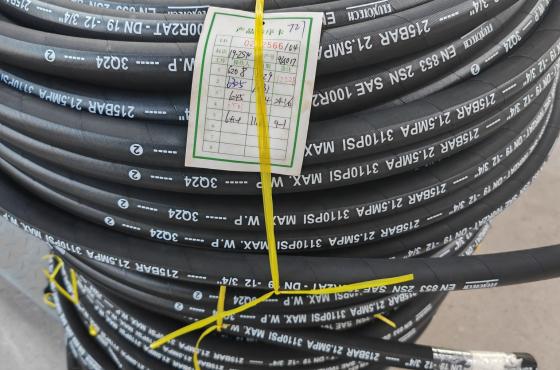

### (二)材料性能不一致

不同的油田地理条件和勘探要求应具有不同特点的勘探管。假如选定管件的性能与工作实践标准不一致,如强度、韧性、耐蚀性等无法满足煤矿环境的要求,很容易造成管件失效。比如,在一些带有腐蚀性介质的油井中,假如勘探管耐蚀性不足,管件表面会逐渐浸蚀,管壁厚度会变软,强度会降低,最后承受不住勘探过程的压力而失效。

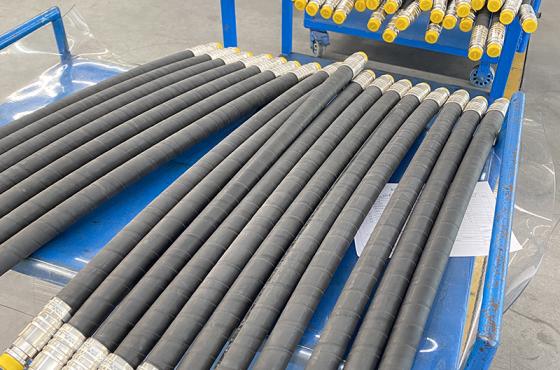

三、负荷因素引起的失效

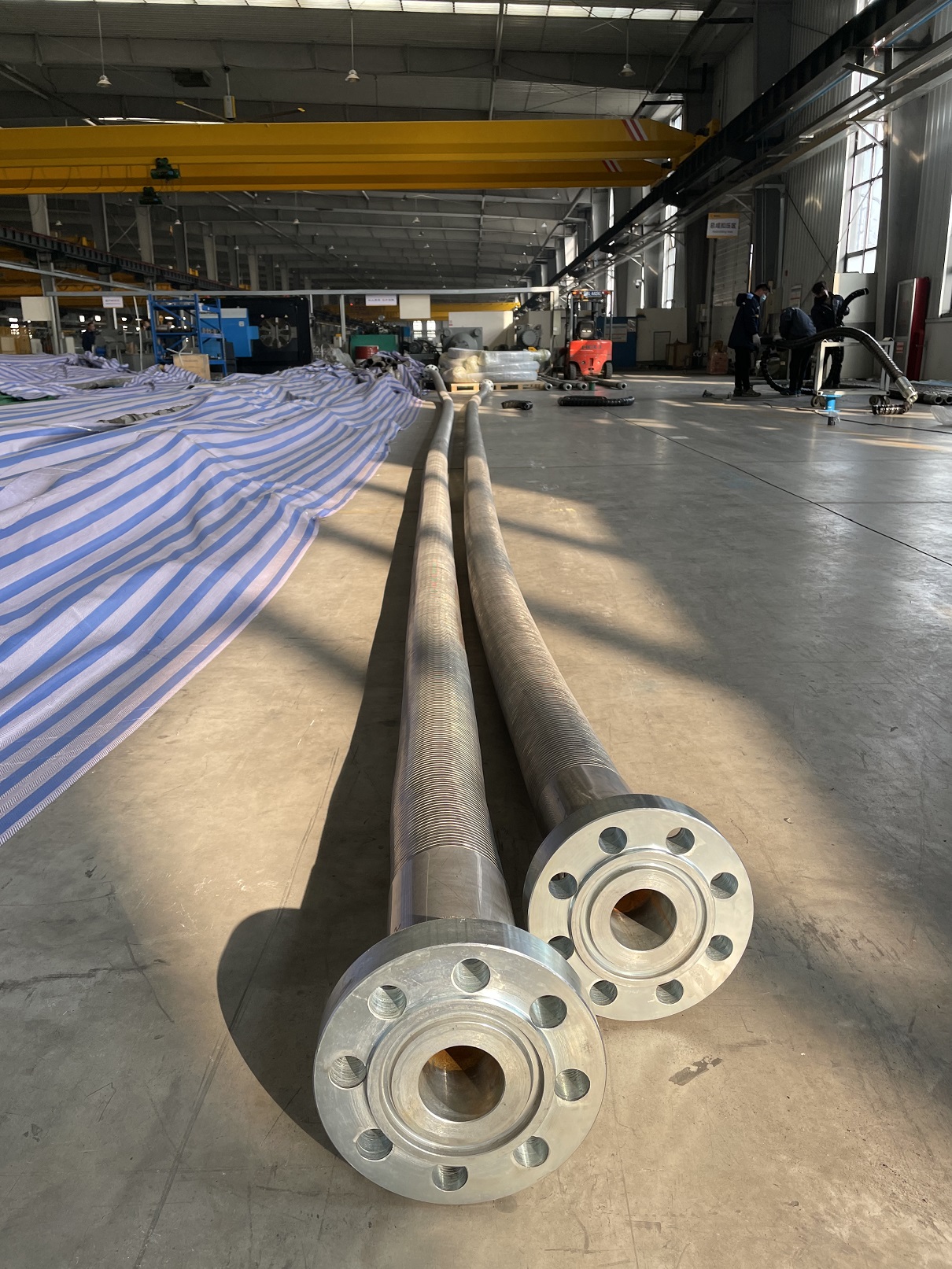

### (1)拉伸载荷

在勘探环节中,勘探管需要承受本身重量,以及提升和释放过程的拉力。当拉伸载荷超出管道的抗拉强度时,管件的形态发生改变;假如负荷再度扩张,超出管道的抗压强度,管件还会裂开。尤其是在深井勘探中,因为勘探管长短的提高,自身重量产生的拉伸载荷会逐渐扩张,对管道强度要求更高。假如管件强度不足,在拉伸载荷的作用下很容易失效。

### (2)歪曲负荷

在勘探环节中,钻头的转动会让勘探管承担扭转力。当扭转力过大时,会导致管件扭曲、变型乃至裂开。尤其是在定向钻井等复杂运行时,勘探管必须在弯曲井眼中转动,这将进一步提升歪曲负荷。假如管道的扭曲特点不足,或在设计和施工过程中没有高效地考虑歪曲负荷的危害,很容易造成勘探管歪曲失效。

### (3)弯折负荷

在打孔环节中,因为井眼的不规则和勘探设备的操作,勘探管可能弯折。弯折会让管道的一侧遭受拉伸应力,另一侧遭受压缩应力。这类不均匀的应力分布会加快管道的疲劳损伤。尤其是当勘探管持续承担弯折负荷时,管件表面会导致疲劳裂纹,裂痕会不断扩大,造成管件失效。比如,在一些老油区,因为地层结构繁杂,井眼容易弯折,勘探管在各类井眼里更容易因弯折负荷而失效。

四、环境因素造成的失效

### (1)化学腐蚀

油田煤矿环境里有氯化氢、二氧化碳、氯化物等几种化合物,会让勘探管导致化学腐蚀。氯化氢与管件表面金属发生反应,造成硫酸盐腐蚀产物,疏松多孔,不能有效防止进一步浸蚀,加快管件的腐蚀深度。二氧化碳在水里产生炭酸,对管道导致酸性浸蚀。氯化物会损伤管件表面的钝化膜,加快金属溶化,尤其是在缝隙处容易发生空隙浸蚀。化学腐蚀会让管道薄厚慢慢变软,强度降低,造成管件失效。

### (2)电化学腐蚀

勘探管在煤矿电解质溶液中获得电化学腐蚀电池。因为电极电势的差异,管件表面的不同地区会形成阳极和阴极。阳极地域金属会发生氧化反应和溶化,而负级地域会发生氧化反应,如氢剖析或氧气供应反映。这类电化学腐蚀过程也不断耗费管道金属,导致管道的损害。此外,土壤中的微生物也可能参加电化学腐蚀过程,加快管道的腐蚀失效。

### (3)温度影响

煤矿气温变化较大,高温会改变勘探管材料的特性,如减少强度和韧性。同时,温度的变化也会造成管道的热变形和冷收拢,并在管件内产生热应力。假如热应力与其它负荷融合,它将加速管道的失效性。比如,在一些高温油藏中,勘探管在高温环境下长期工作,其性能逐渐下降,容易出现失效难题。

五、疲惫因素引起的失效

勘探管在所有勘探过程中都会担负交变载荷的功效,如改善、公布、转动等,会让管件遭到规律性应力转变。在交变应力的作用下,管件表面或内部的小缺点会逐步形成疲劳裂纹。随着加载循环次数的增加,疲劳裂纹会不断发展。当裂纹扩展到一定尺寸时,管道的承载力会骤降,造成失效。疲劳失效是勘探管无效的普遍方式,其失效过程一般比较隐蔽,没法提早检测出。

六、结论

一般来说,油田勘探管失效是由多种要素的联合作用引起的。材料要素里的材料缺陷和特点不一致、负荷要素里的拉申、扭曲和弯折、环境要素里的化学腐蚀、电化学腐蚀、温度影响和疲劳要素都会对勘探管的使用期和稳定性产生重要影响。为减少勘探管失效的产生,务必采取有效措施,提升勘探管质量和性能,强化对矿山环境的监测操纵,合理安排勘探参数,保证油田勘探工作的优质高效发展。

在未来的实验中,必须进一步分析各要素之间的相互作用系统,开发更先进的管件材料及保护技术,以更好地应对日益繁杂的油田勘探环境。